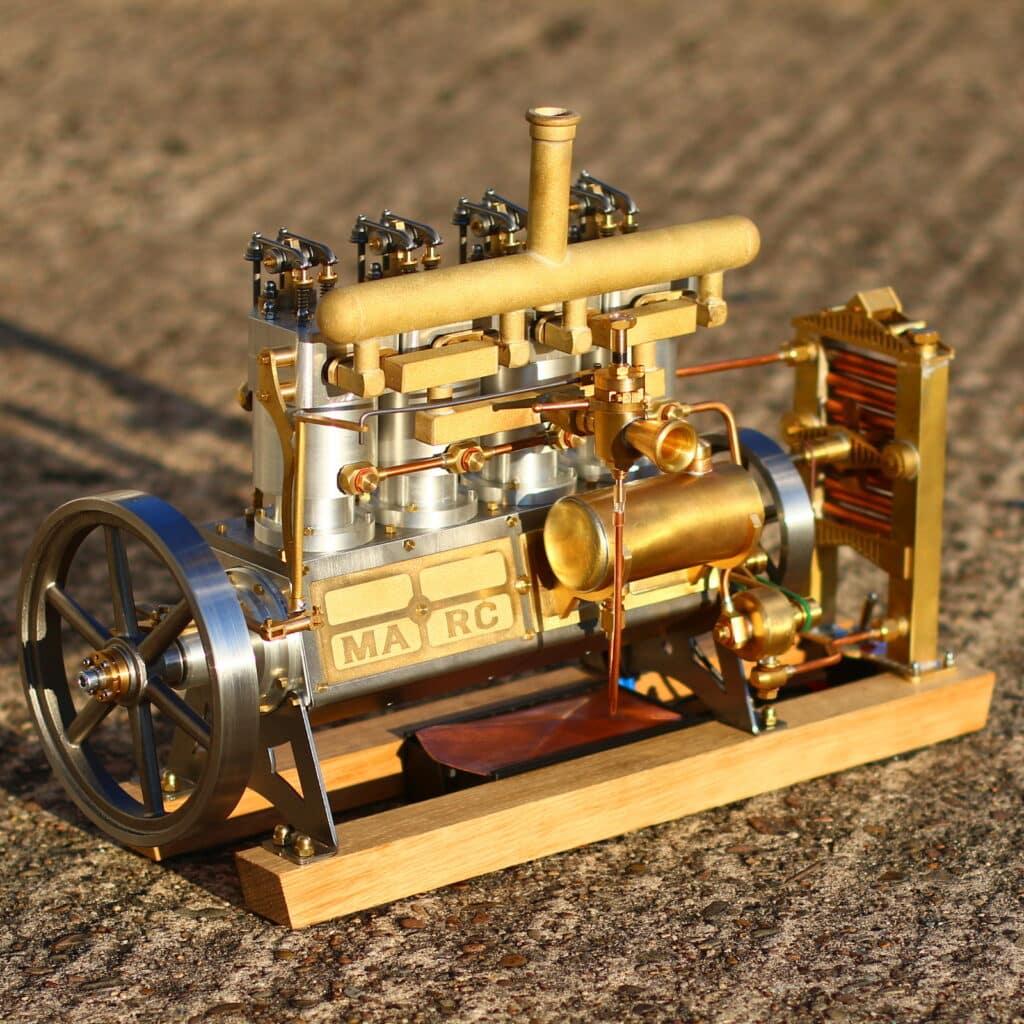

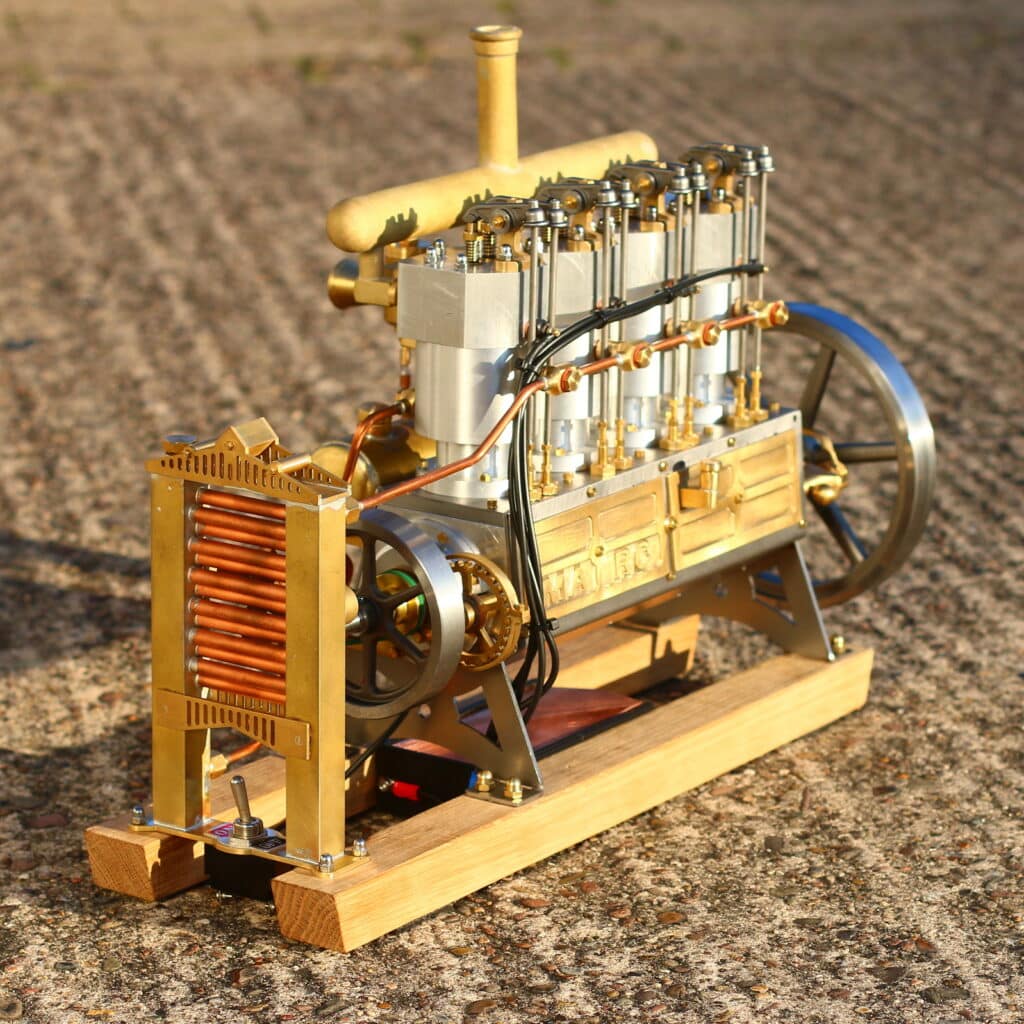

Auf dieser Seite finden Sie einen ausführlich bebilderten Baubericht für den Vierzylinder Verbrennungsmotor Marc Materialbausatz von Bengs Modellbau. Bei diesem Motor handelt es sich um einen Vierzylinderreihenmotor. Die Ventile werden über Kipphebel, Stoßstangen und eine unten liegende Nockenwelle angesteuert. Dem Materialbausatz von Bengs Modellbau liegen alle benötigten Teile bei. Es wird ausschließlich eine Drehmaschine, Bohrmaschine und Handwerkzeuge benötigt um den Motor fertig zu stellen.

Weitere Informationen über den Bau und die Montage des Modellbau Verbrennungsmotors finden Sie hier.

Hier geht es zu unserem Onlineshop zum Bausatz 4 Zylinder Verbrennungsmotor Marc.

Inhaltsverzeichnis

- Kurbelwelle

- Zylinder und Kolben

- Zylinderkopf

- Der Motorblock / Kurbelgehäuse

- Deckel Kurbelgehäuse

- Nockenwelle mit Fliehkraftregler

- Wasserpumpe

- Kipphebel und Halter

- Vergaser und Tank

- Ansaugbrücke

- Auspuff

- Fußflansch bohren Zylinder

- Kühlwasserleitung weichlöten

- Glühkerzen Zündung

Baubericht 4 Zylinder Verbrennungsmotor Marc

Hier sehen Sie wie die einzelnen Bauteile bearbeitet und zusammengebaut werden. Die Montage der einzelnen Bauteile finden Sie in einen eigenen Montagebericht. Die Bauanleitung ist Ihnen verschiedene Unterkategorien sortiert.

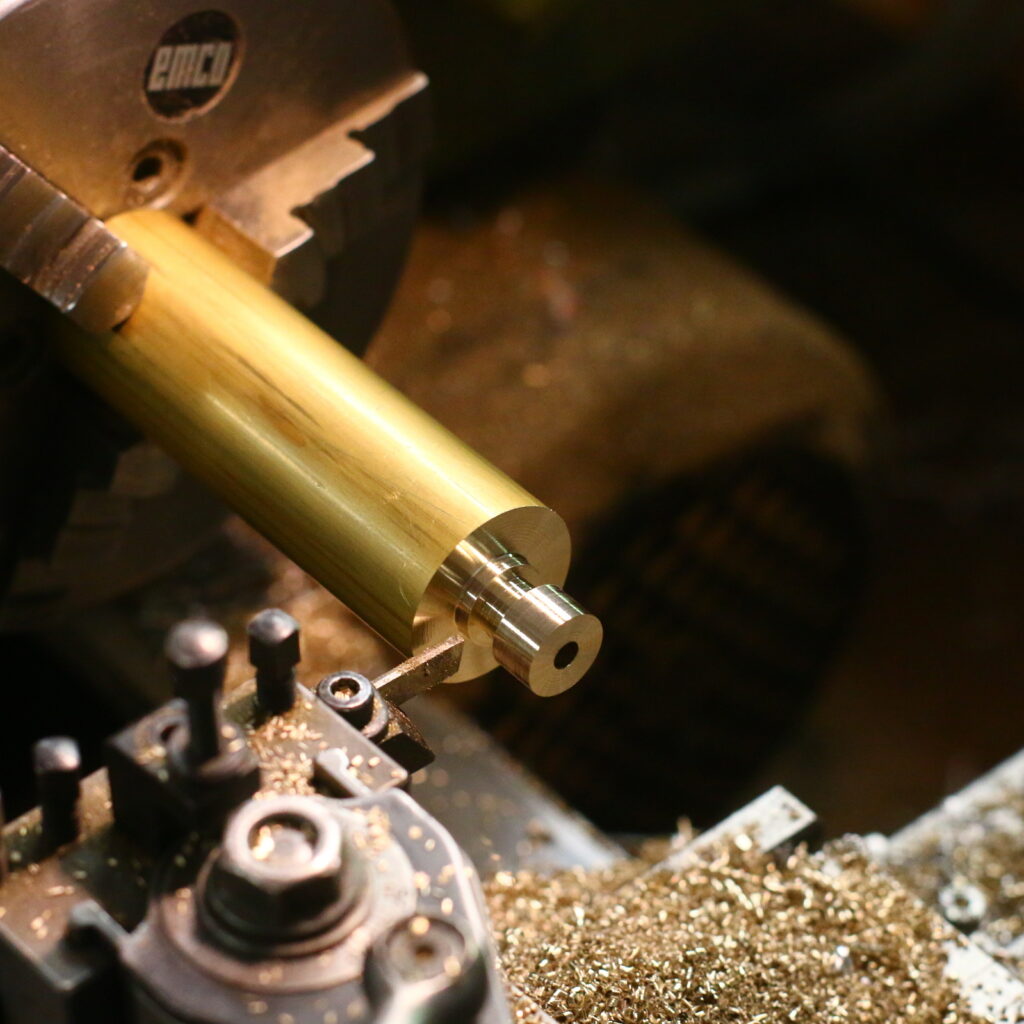

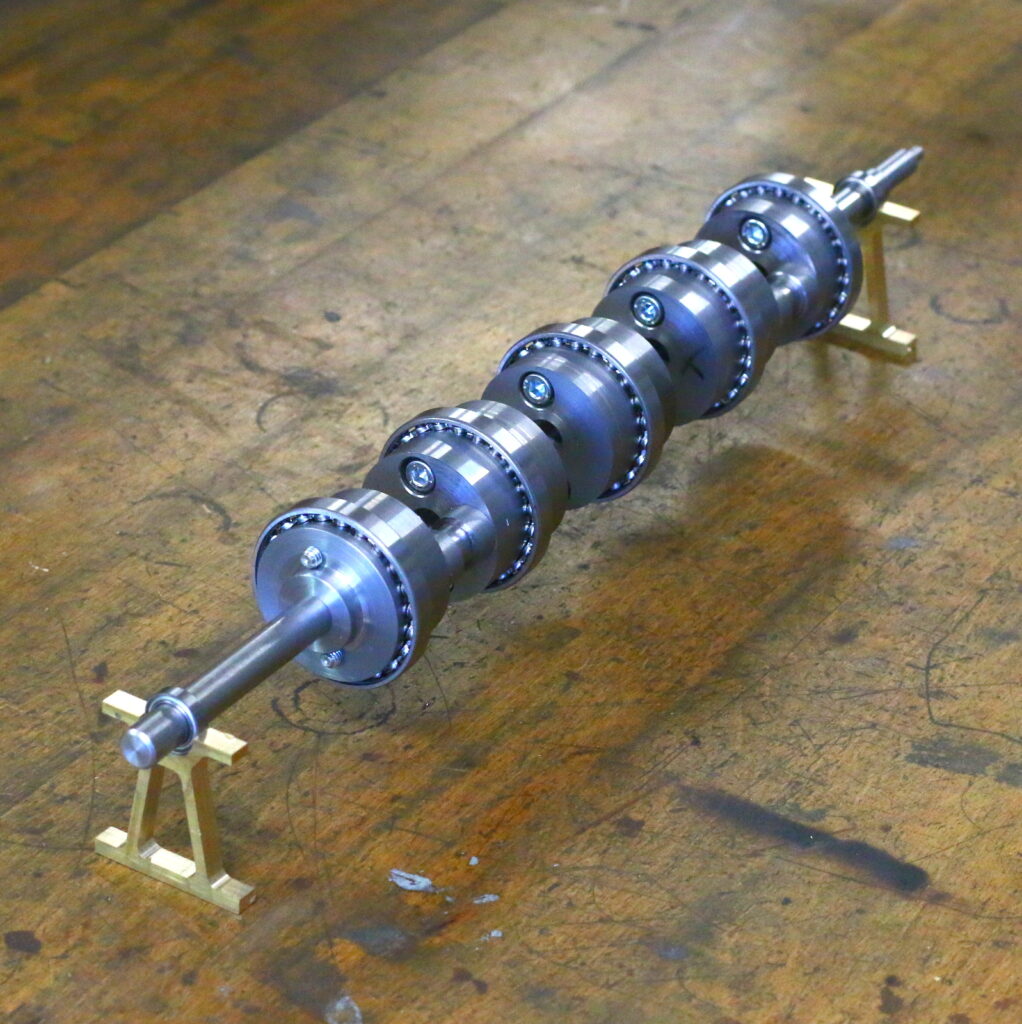

Kurbelwelle

Die Kurbelwelle ist bei einem Vierzylinder Verbrennungsmotor sicherlich das spannendste Teil. Würde man das Bauteil wie im Original aus einem Stück Material herstellen wäre das sicher eine sehr ansppruchsvolle und für viele unlösbare Aufgaben. Es gibt jedoch eine Möglichkeit wie man eine Kurbelwelle mit einer Drehbank und einer Ständerbohrmaschine Stück für Stück herstellen kann. Zwischen den Segmenten befindet sich immer ein 74mm Kugellager als Lagerung so das diese Art der Kurbelwelle äußerst stabil ist.

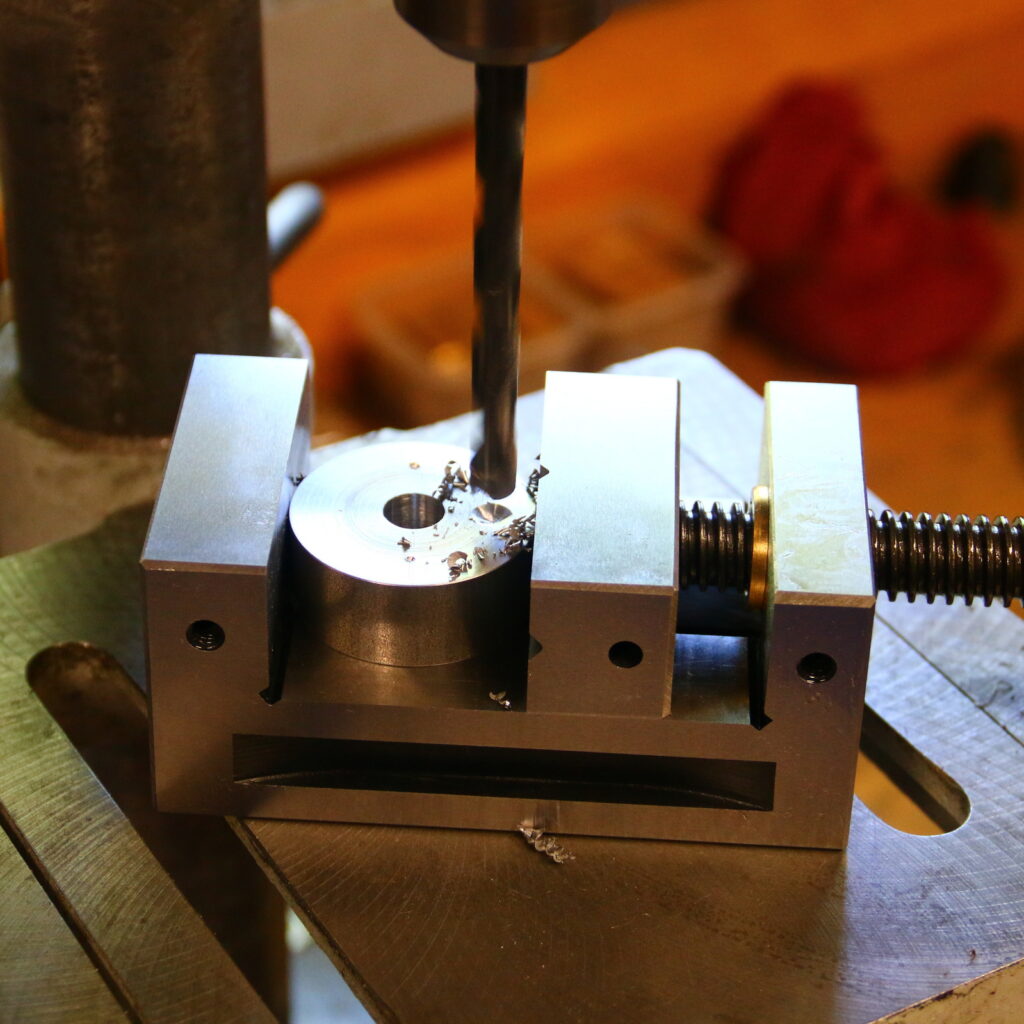

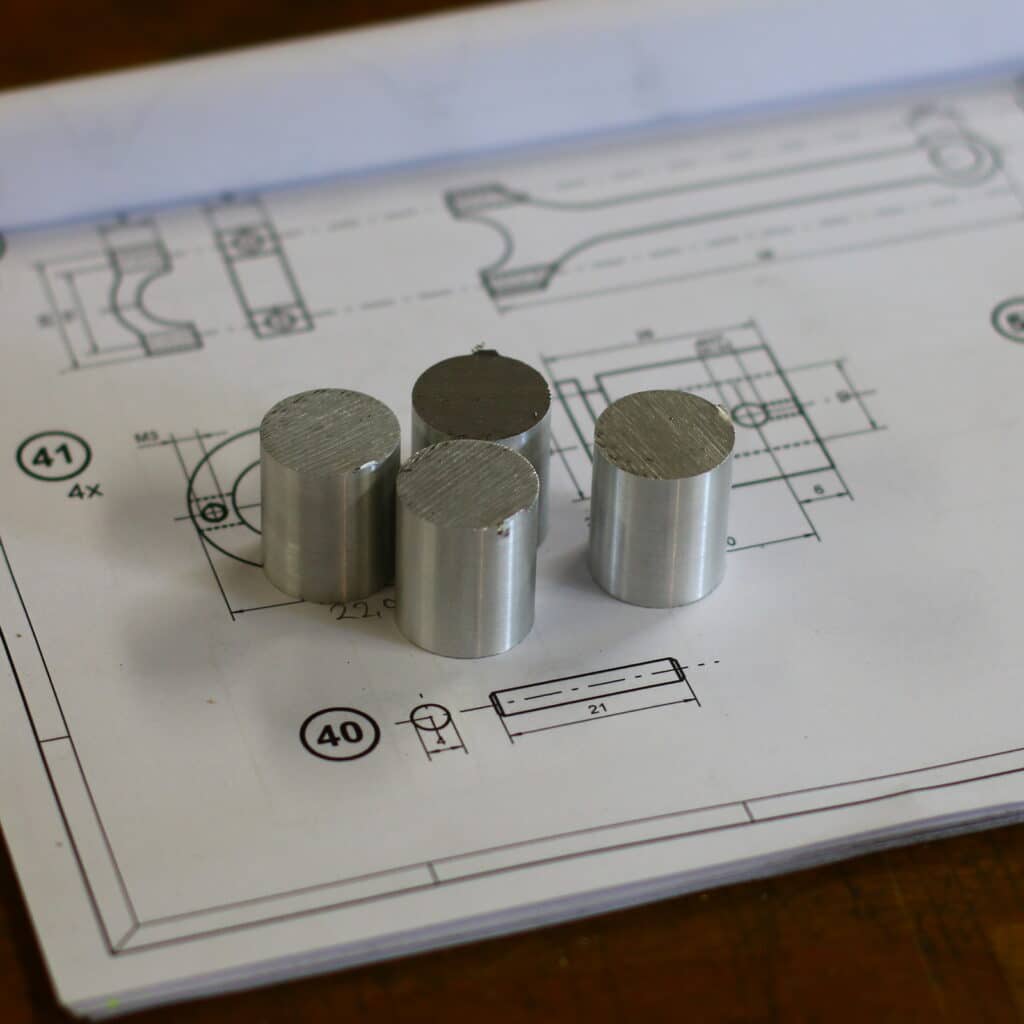

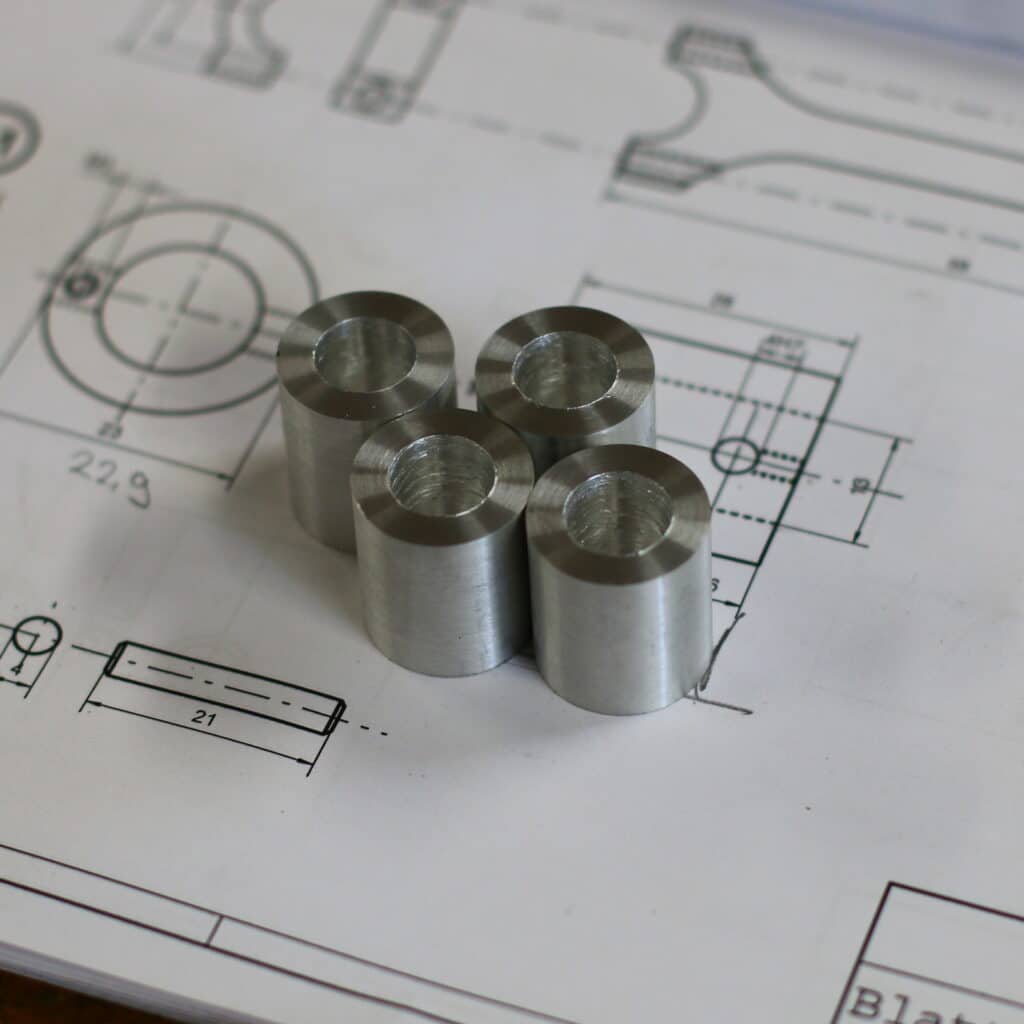

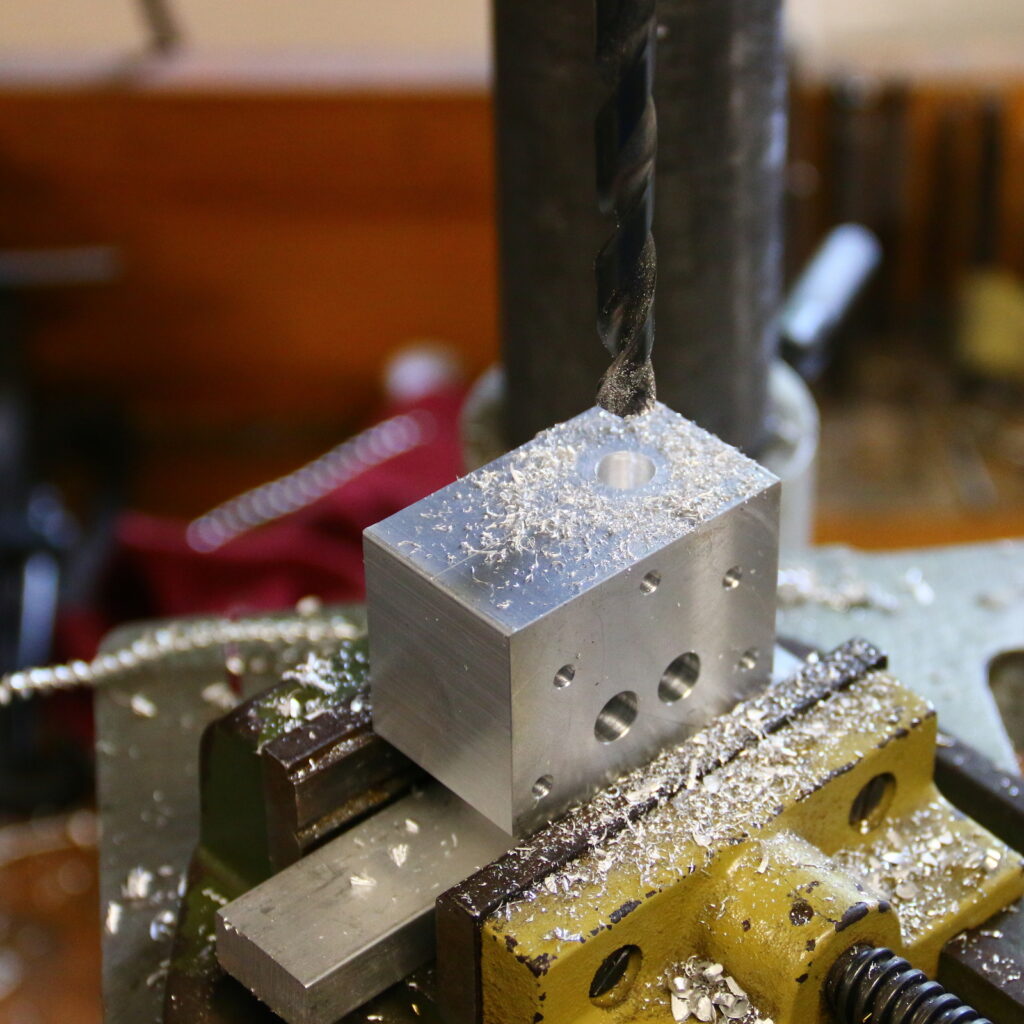

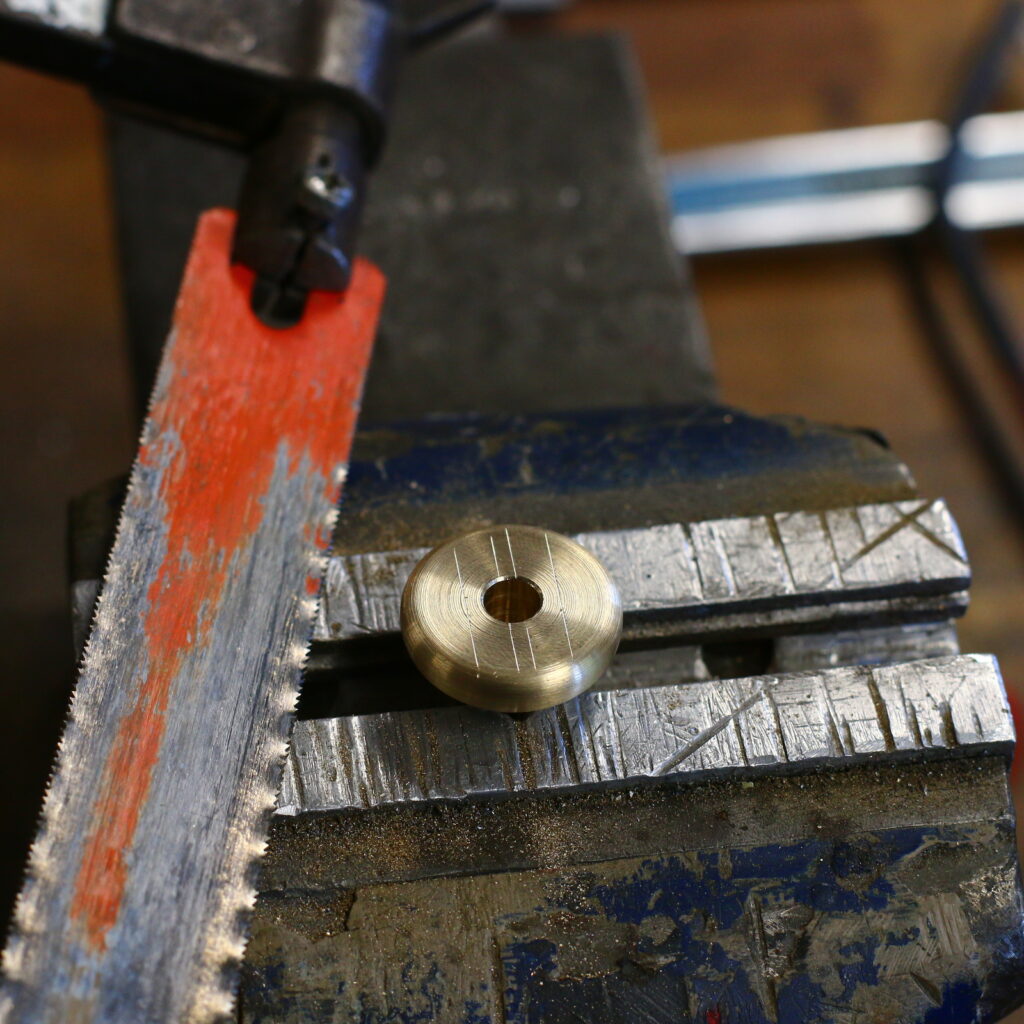

Als erstes werden die Rohlinge plan gedreht und bekommen in der Mitte eine Bohrung. Als nächstes bekommen die Kurbelwangen eine Bohrung für den Kurbelbolzen und 2 Bohrungen für die Schrauben. Hierbei sollte man ein möglichst geraden und gut spannenden Schraubstock verwenden. Wir haben hierfür unseren Schraubstock mit 60 mm Breite verwendet. Außerdem sollte man mit einem Winkel prüfen ob der Arbeitstisch der Bohrmaschinen im rechten Winkel zum Pinole steht.

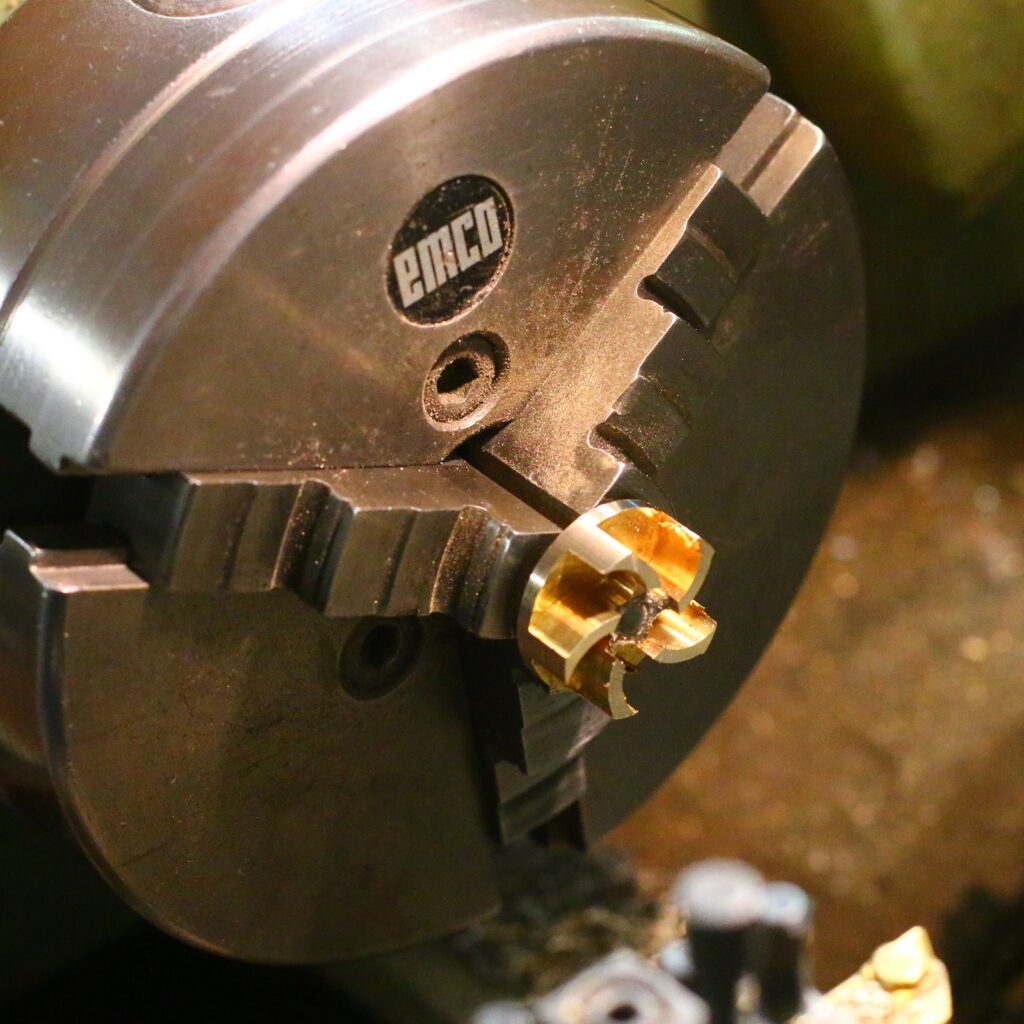

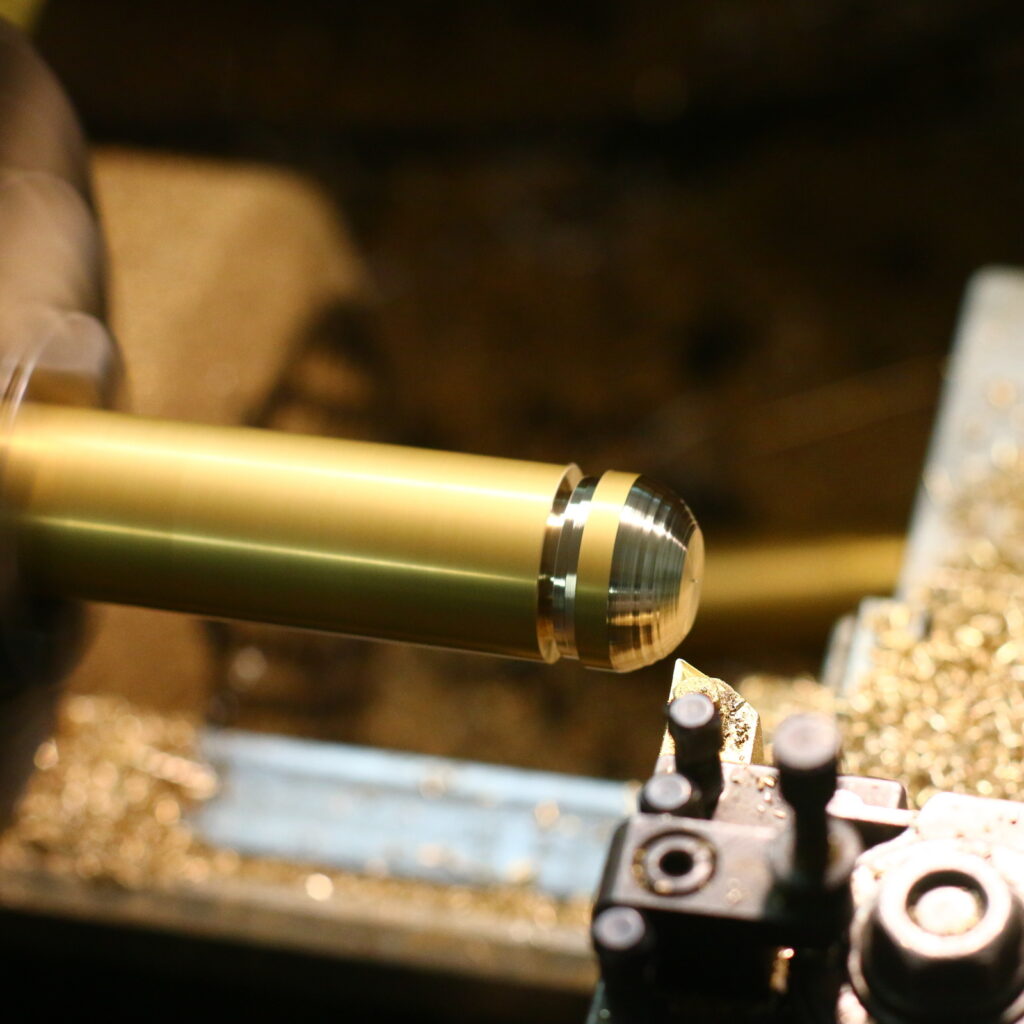

Der Kurbelbolzen wird auf der Drehmaschine aus Silberstahl gedreht er bekommt etwas Übermaß sodass man ihn in die Kurbelwange Einpressen kann.

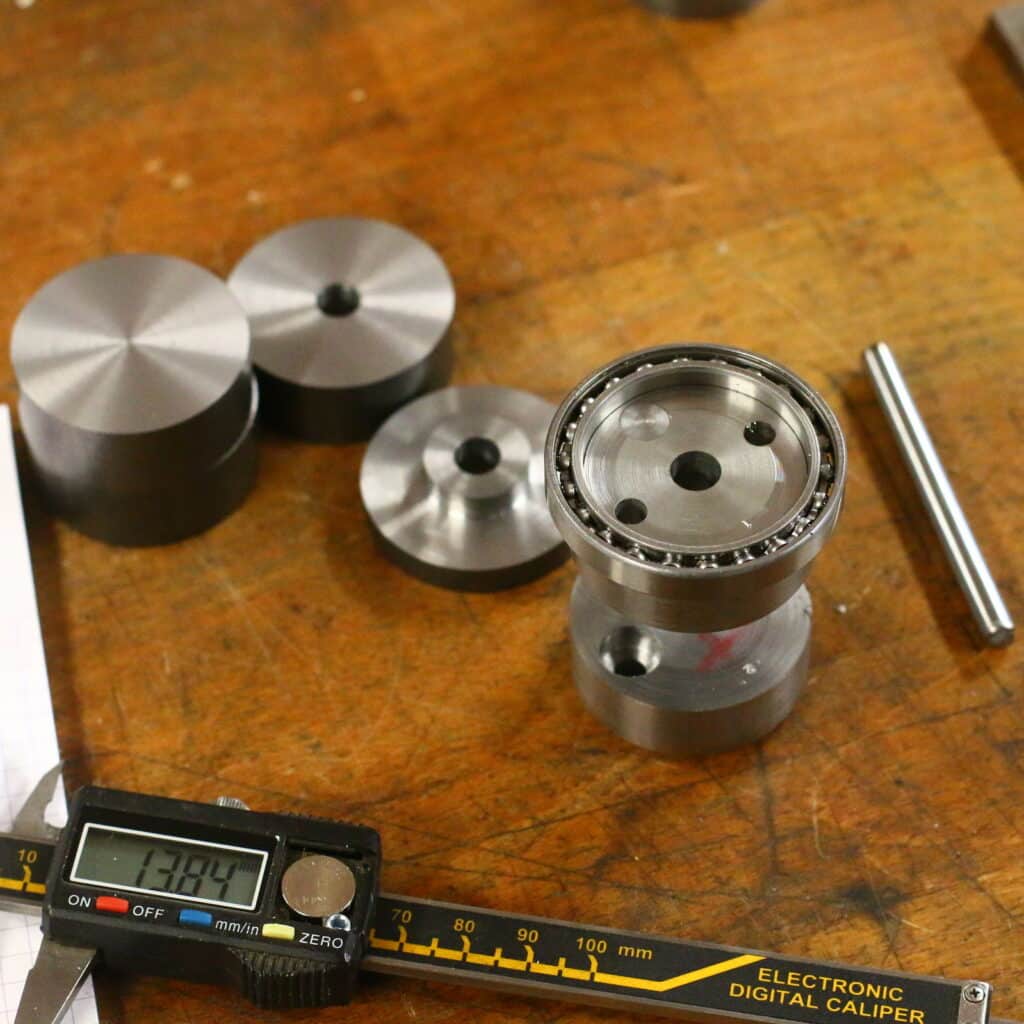

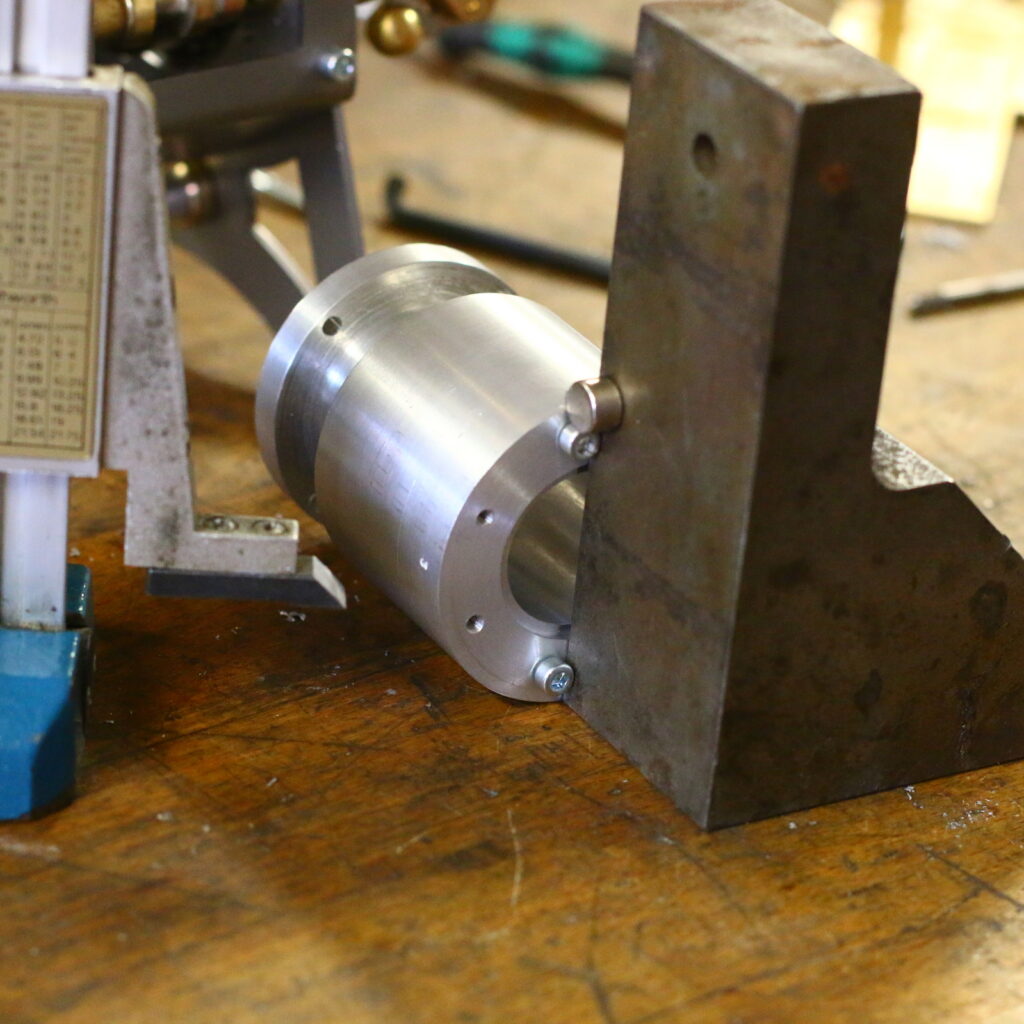

Das sind alle Teile die für eine Kurbeleinheit verwendet werden. Eine Kurbelwange hat bereits eine Lagersitz, die andere Kurbelwange bekommt den Lagersitz erst nach dem zusammenpressen.

Der hier zu sehende 10 mm Stift mittig in den Kurbelwangen dient nur zur geraden Führung während des Einpressen des Kurbelbolzens.

Zum Einpressen kann man eine Dornhebelpresse verwenden. Es geht allerdings auch sehr gut mit einem Maschinen Schraubstock. Der sollte jedoch über sehr parallel und sauber laufende Backen verfügen.

Das fertig verpresste Kurbelwellensegmet. Der 10 mm Bolzen in der Mitte sollte sich leicht entfernen lassen.

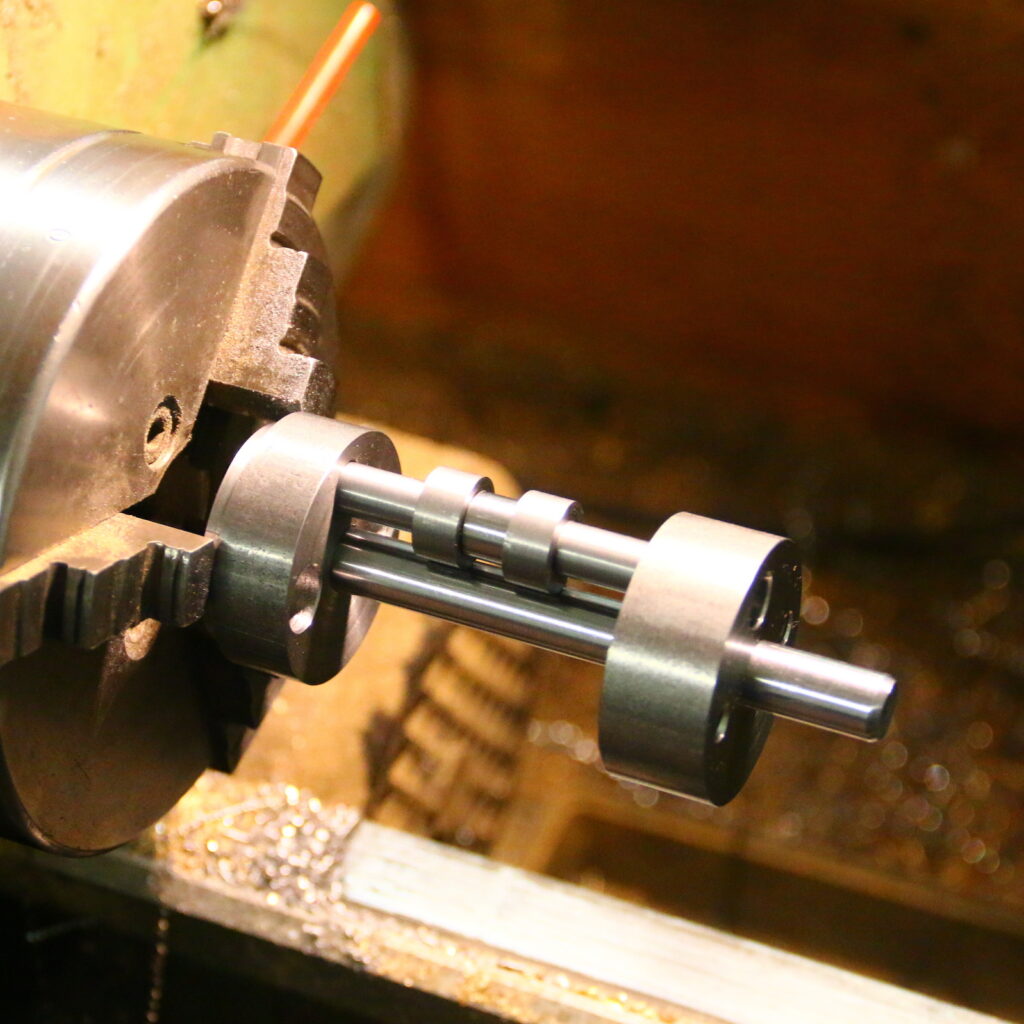

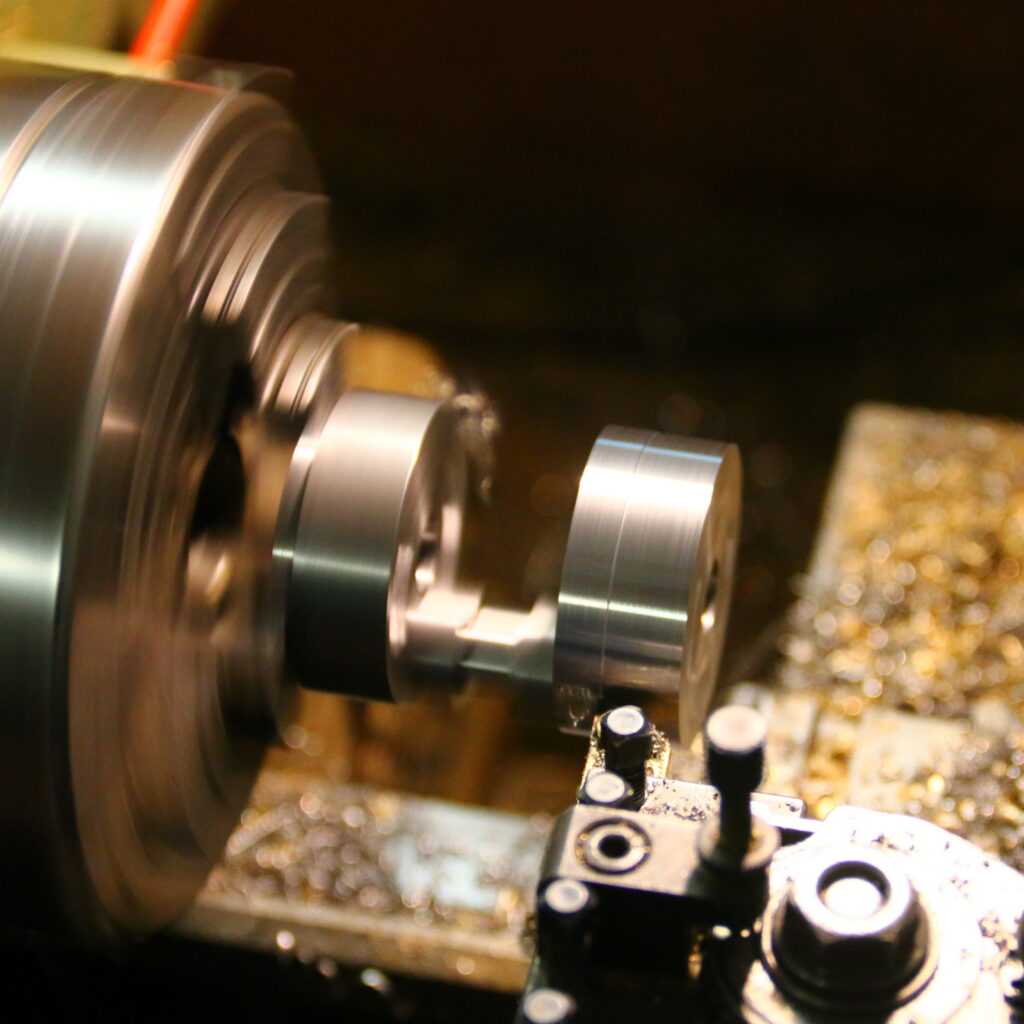

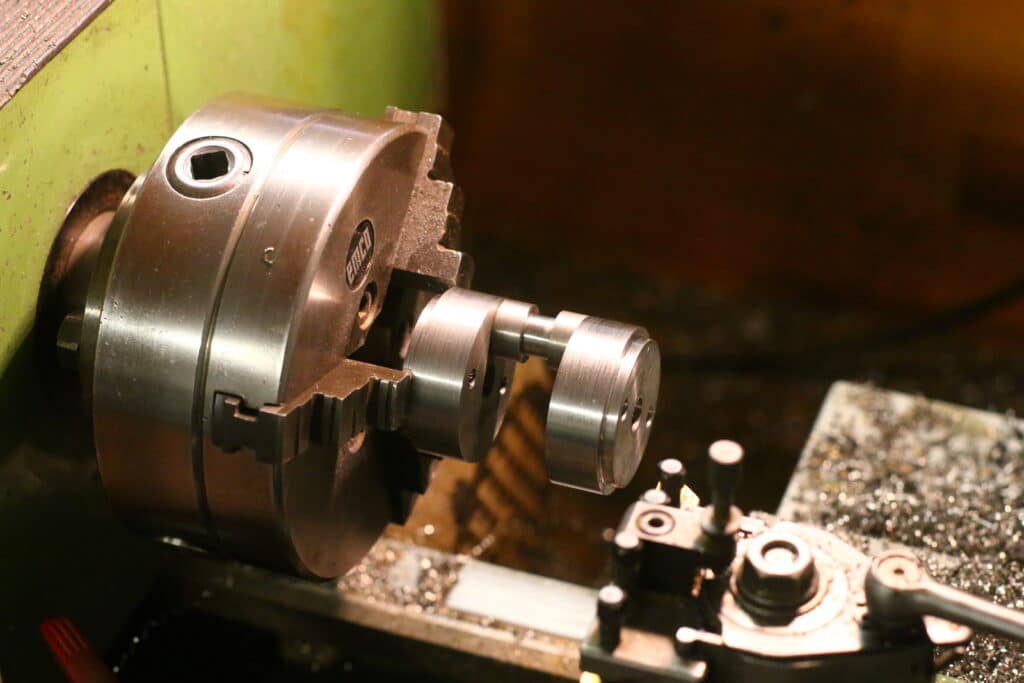

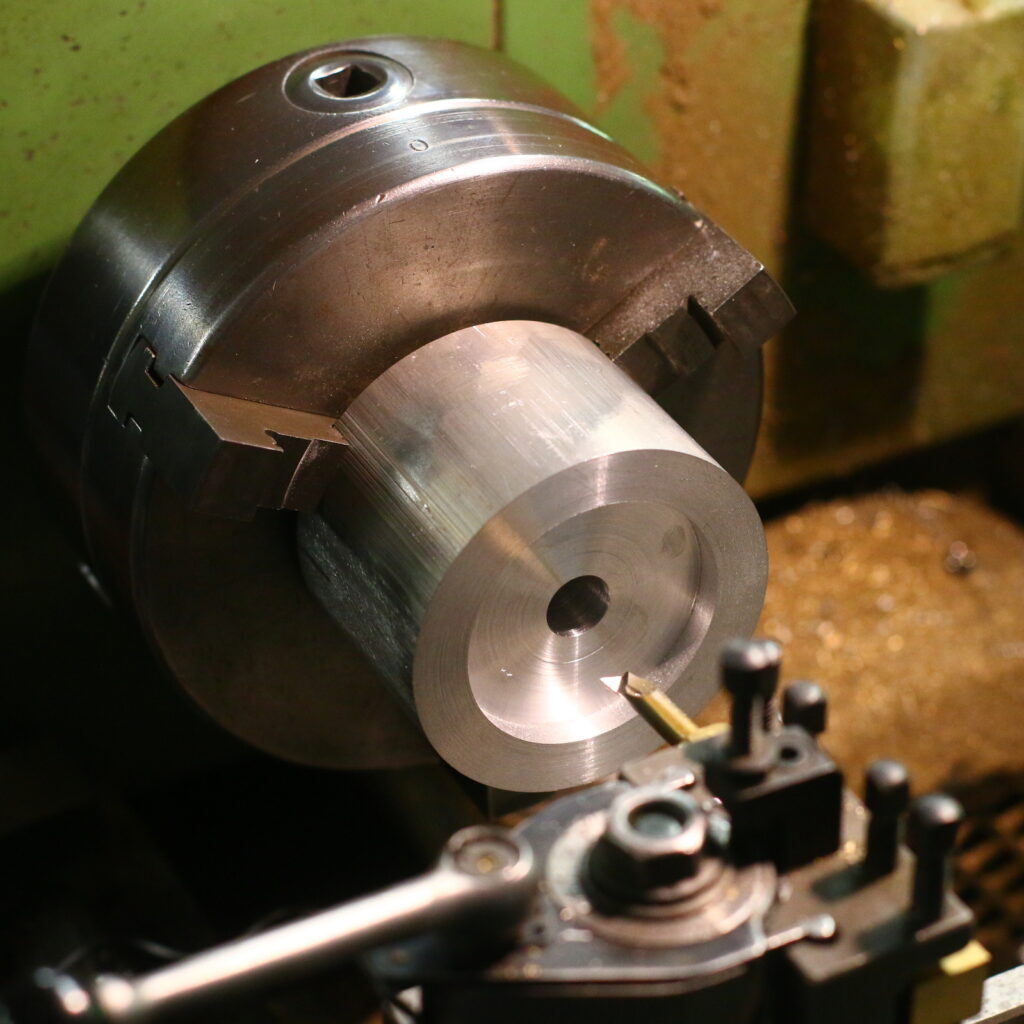

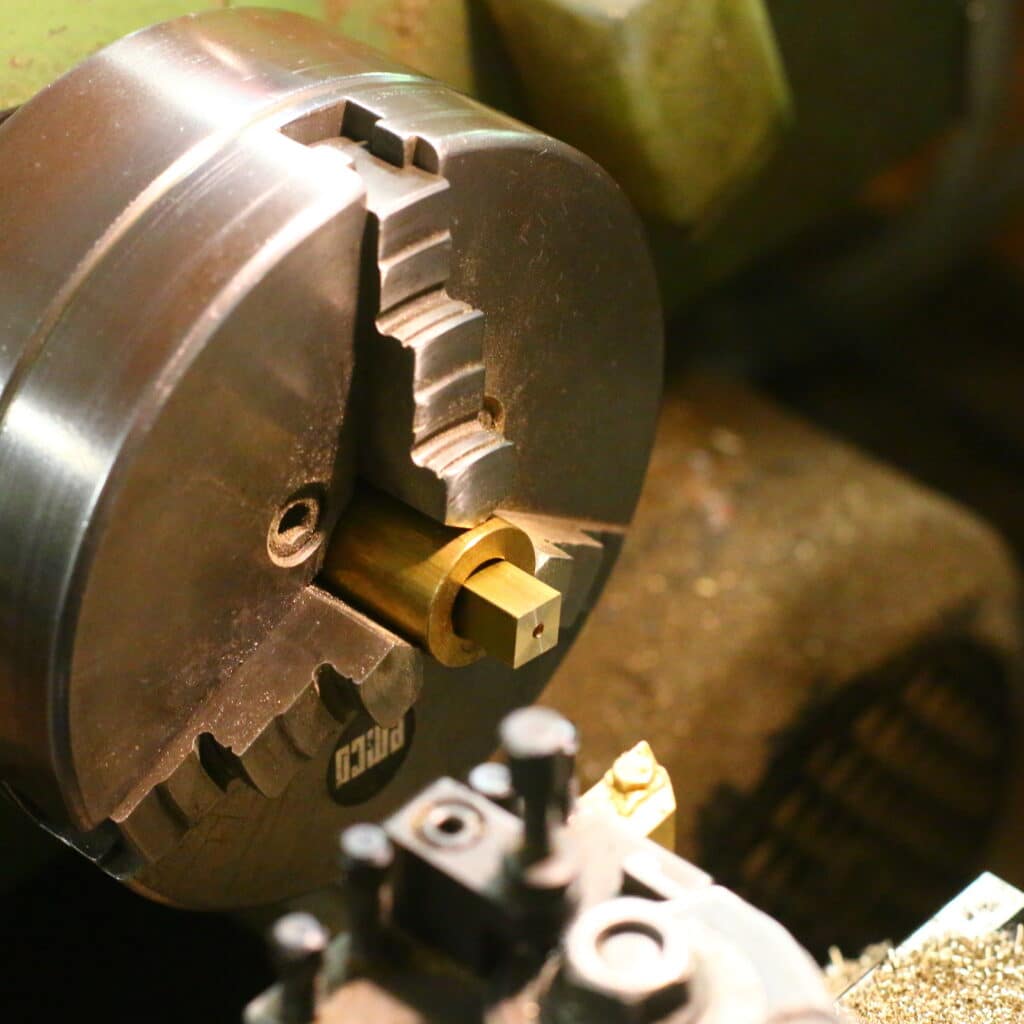

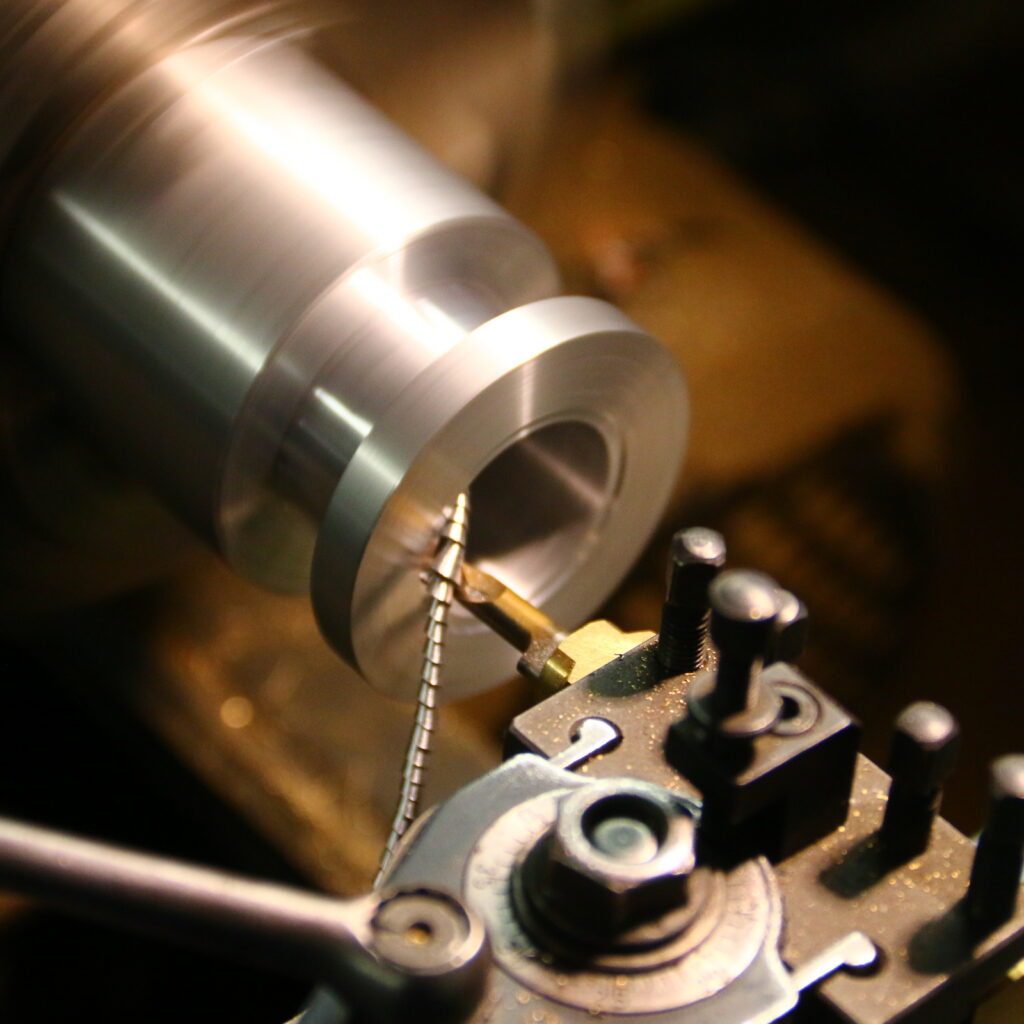

Das Kurbelwellen Segment wird auf dem Lagersitz in der Drehmaschine aufgenommen. Als erstes wird die Kurbelwange vorsichtig überdreht. Als nächstes wird der zweite Lagersitz mit der Drehmaschine hergestellt. Hierbei sollte man immer vorsichtig vorgehen und nur wenige Zehntel abtragen. Wenn das Kurbelsegment das ganze überstanden hat ist es auch stabil genug für den Einsatz im Motor.

Anschließend wird der zweite Lagersitz gedreht. Gespannt wird das Segment auf dem ersten Lagersitz. Das garantiert dass die beiden Flächen zueinander laufen. Kleine Ungenauigkeiten beim Einpressen können so korrigiert werden.

Für die Sitze der Kugellager empfehlen wir eine Übergangspassung. Sie sollten sich leicht von Hand aufschieben lassen.

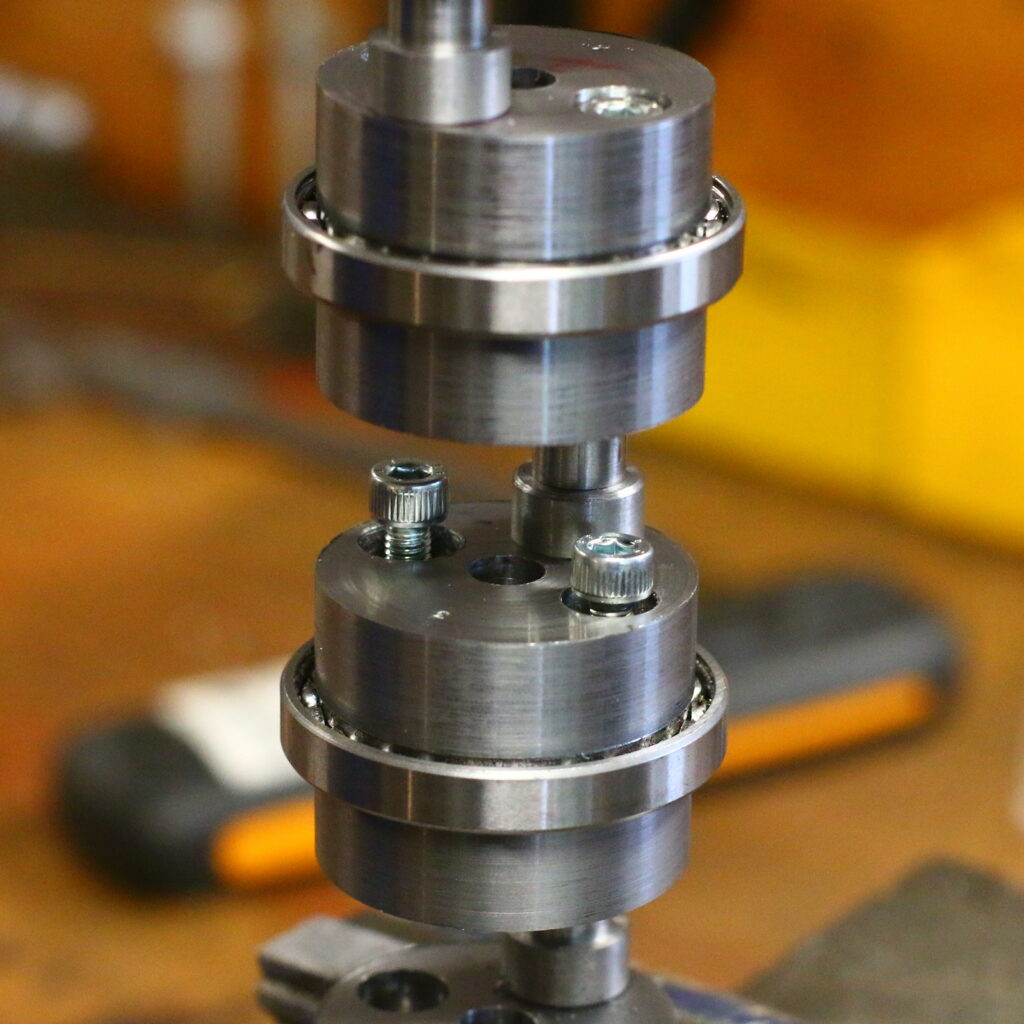

Die Kurbelwelle wird jetzt Segment für Segment zusammengebaut. Der Innendurchmesser Der Kugellager zentriert die Segmente zueinander. Die Kurbelwelle kann jederzeit demontiert und wieder zusammengebaut werden und bleibt dabei immer gerade.

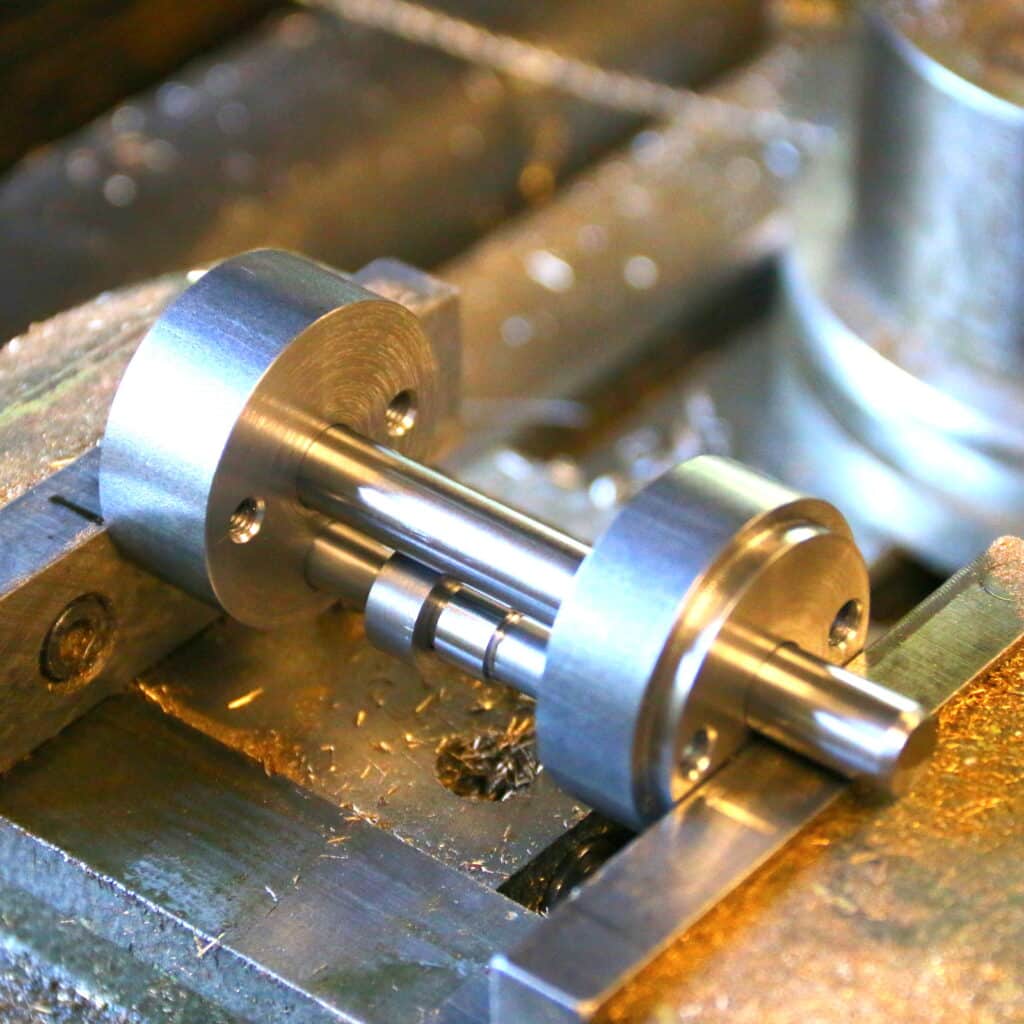

Die fertig gebaute Kurbelwelle für den Vierzylindermotor. Sie besteht aus 4 Kurbelsegmenten, 5 Kugellager und 2 Abschlusssegmenten. Wenn man sauber gearbeitet hat läuft diese Kurbelwelle äußerst genau. Sollte man erkennen dass die Kurbelwelle einen Schlag hat kann man noch herausfinden wo sich der Fehler befindet und die Kurbelwelle an der Stelle nacharbeiten.

Die fertig gebaute Kurbelwelle für den Vierzylindermotor. Sie besteht aus 4 Kurbelsegmenten, 5 Kugellager und 2 Abschlusssegmenten. Wenn man sauber gearbeitet hat läuft diese Kurbelwelle äußerst genau. Sollte man erkennen dass die Kurbelwelle einen Schlag hat kann man noch herausfinden wo sich der Fehler befindet und die Kurbelwelle an der Stelle nacharbeiten.

Zylinder und Kolben

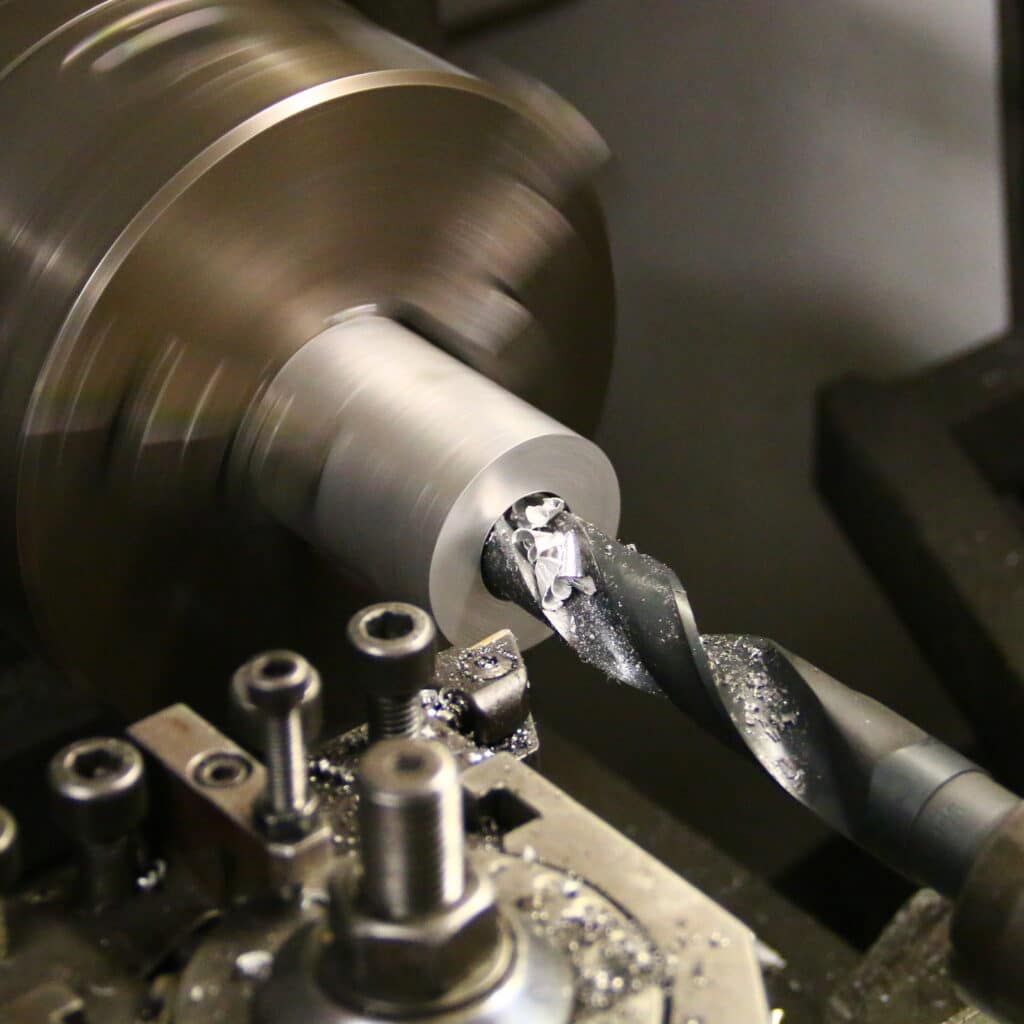

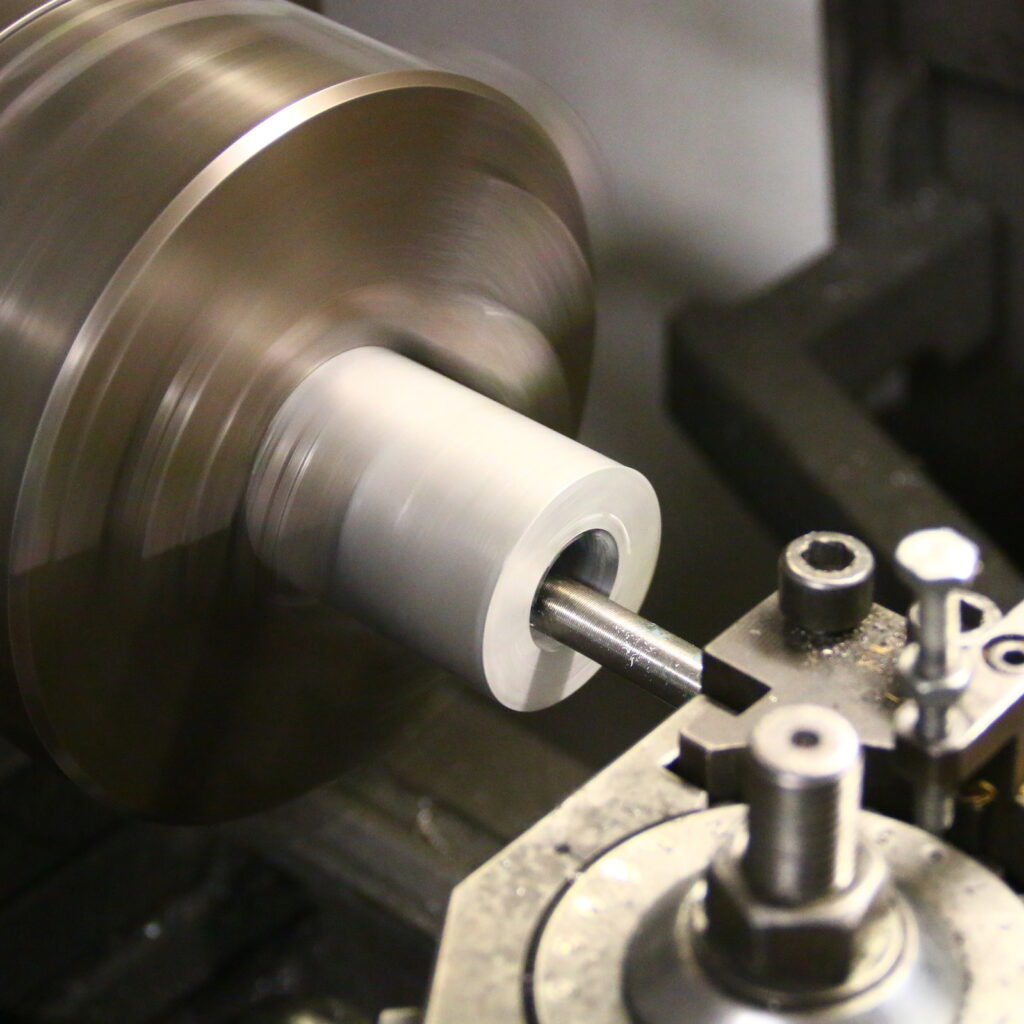

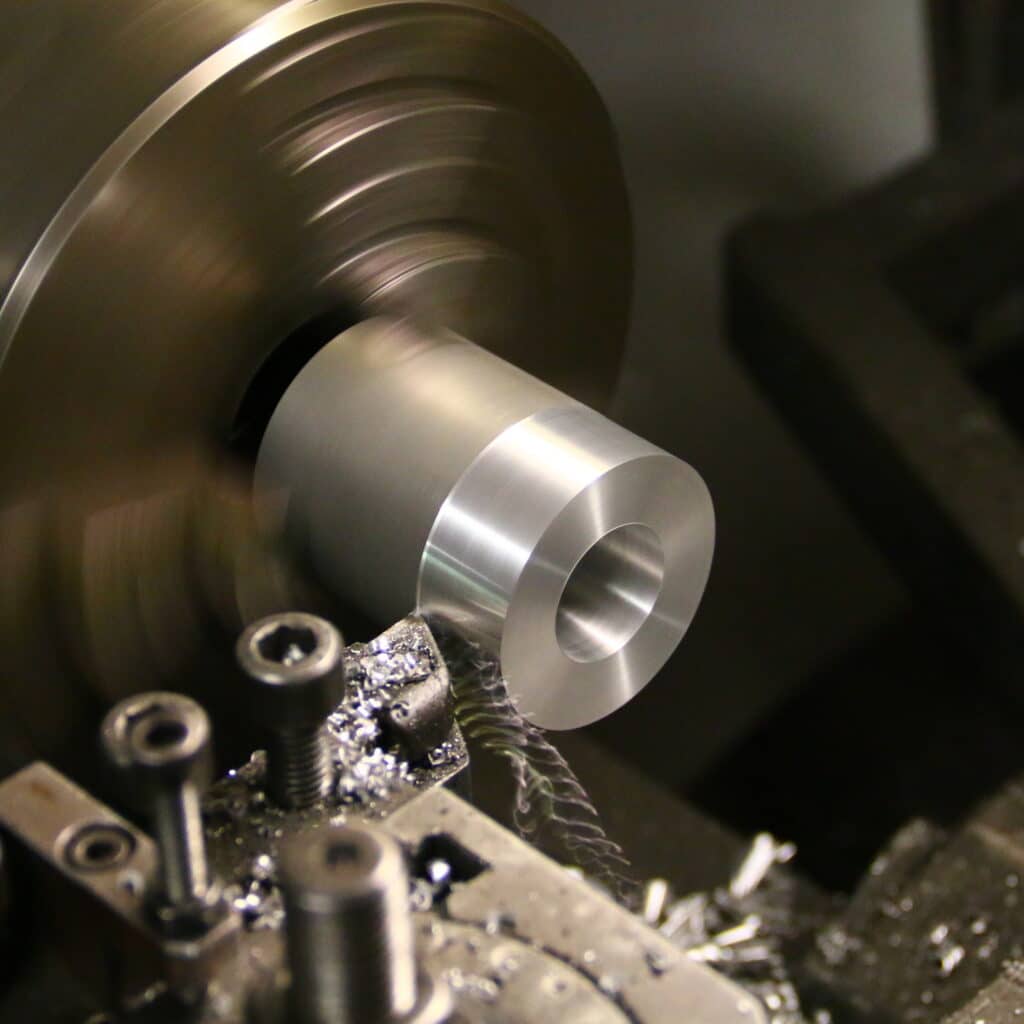

Der Zylinder besteht bei diesem Motor aus Aluminium Rundmaterial. In den Aluminiumszylinder wird später eine Messing Hülse eingeschoben in der der Kolben läuft. Zuerst wird der Aluminiumabschnitt auf Länge gebracht und komplett durchgebohrt.

Mit einem innen Drehstahl wird die Zylinder auf das richtige Innenmaß gebracht. Die Zylinderhülse aus Messing wird nicht eingepresst, sie sollte sich leicht einschieben lassen.

Die Außenkontur des Zylinders wird hergestellt.

Mit einem kleinen Mini-Bohrstangen zum Innendrehen wird die Aussparung für den Dichtungs O-Ring hergestellt.

Mit einem kleinen Mini-Bohrstangen zum Innendrehen wird die Aussparung für den Dichtungs O-Ring hergestellt.

Die Bohrungen für die Kühlwasserleitung wird angerissen. Die beiden eingeschraubten Schrauben sorgen dafür dass der Zylinder beim anreißen und auch beim bohren gerade liegt.

Damit die Hohlschraube später dicht wird, wird eine gerade Fläche benötigt, auf der die Dichtringe später plan aufliegen. Die Flächen lassen sich entweder mit einer Feile herstellen oder wenn vorhanden auch mit einer kleinen Fräse.

Damit die Hohlschraube später dicht wird, wird eine gerade Fläche benötigt, auf der die Dichtringe später plan aufliegen. Die Flächen lassen sich entweder mit einer Feile herstellen oder wenn vorhanden auch mit einer kleinen Fräse.

Den Kolben wurden zuerst auf das passende Außenmaß gebracht. Aufgrund unserer speziellen Kolbenringe dürfen die Kolben 0,1 mm kleiner sein als der Zylinder.

Im nächsten Arbeitsschritt werden die Kolben auf die richtige Länge gebracht und bekommen eine Bohrung auf der Drehbank

Die Pleuel liegen dem Bausatz als fertige Frästeile bei. Es müssen lediglich Gewindebohrungen in die Pleuel und die Pleuellager Deckel eingebracht werden.

Auf der Kolbenseite bekommt jedes Pleuel noch eine Buchse die weich eingelötet wird. Diese Buchse verhindert dass das Pleuel im Kolben wandert

Die fertigen Pleuel montiert, gereinigt und entgratet.

Zur besseren Schmierung des Kolbenbolzen habe ich später mit einem Zentrierbohrer eine Bohrung unten in das Pleuel gemacht. Somit ist es etwas einfacher für das Öl zu Kolbenbolzen vorzudringen.

Zylinderkopf

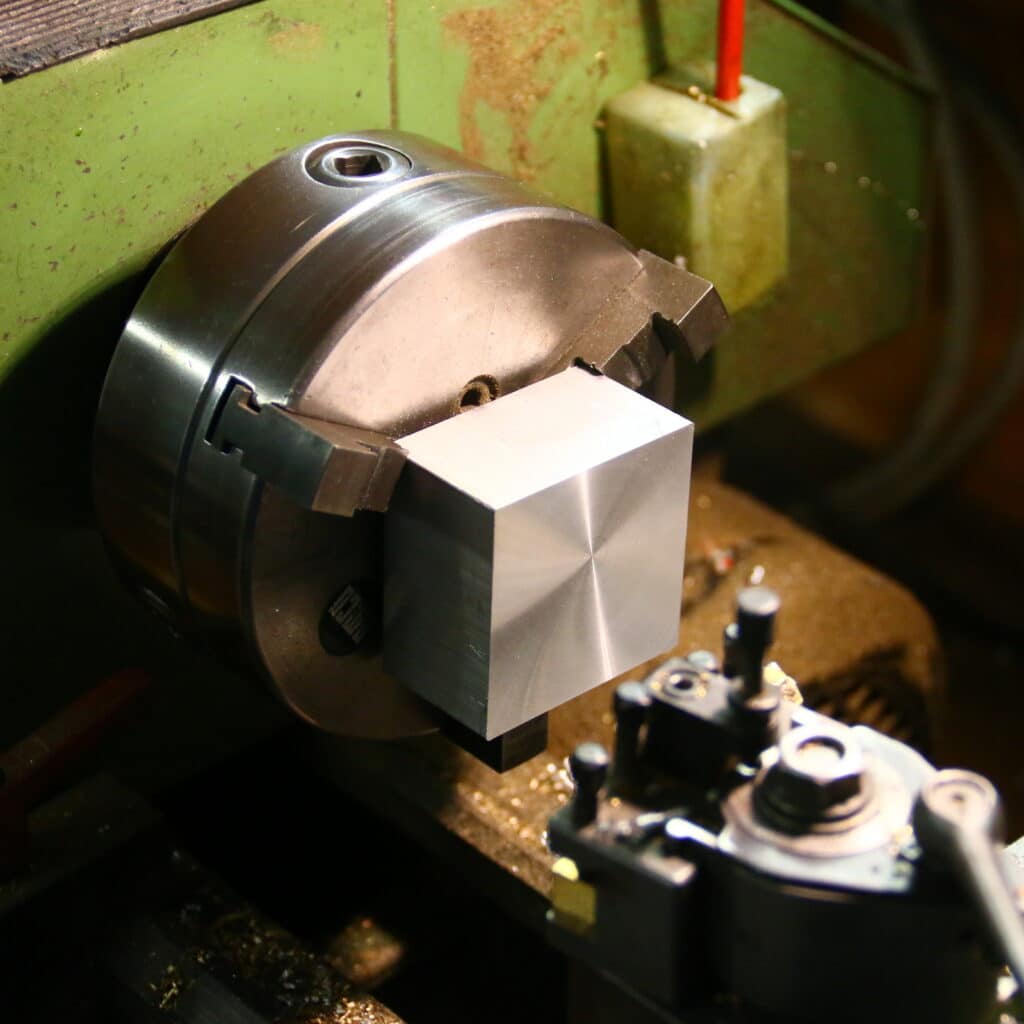

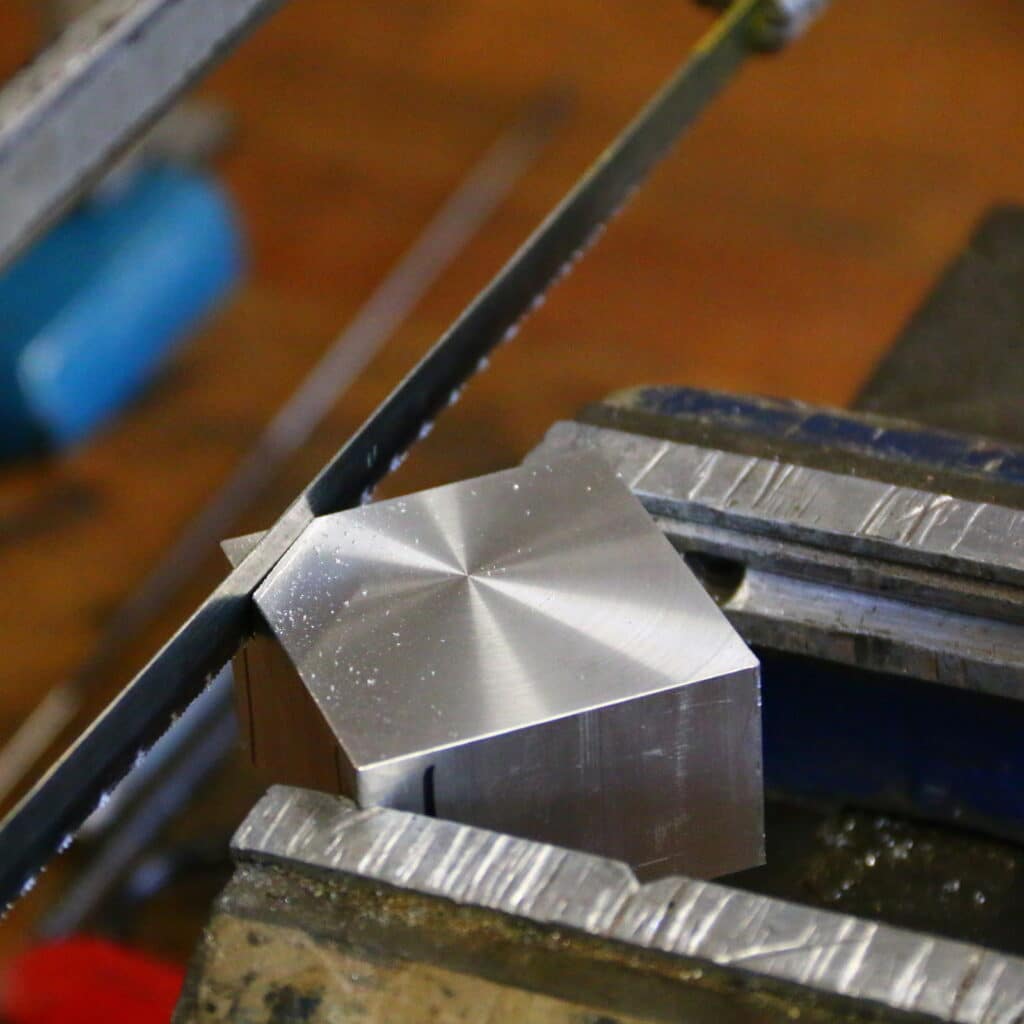

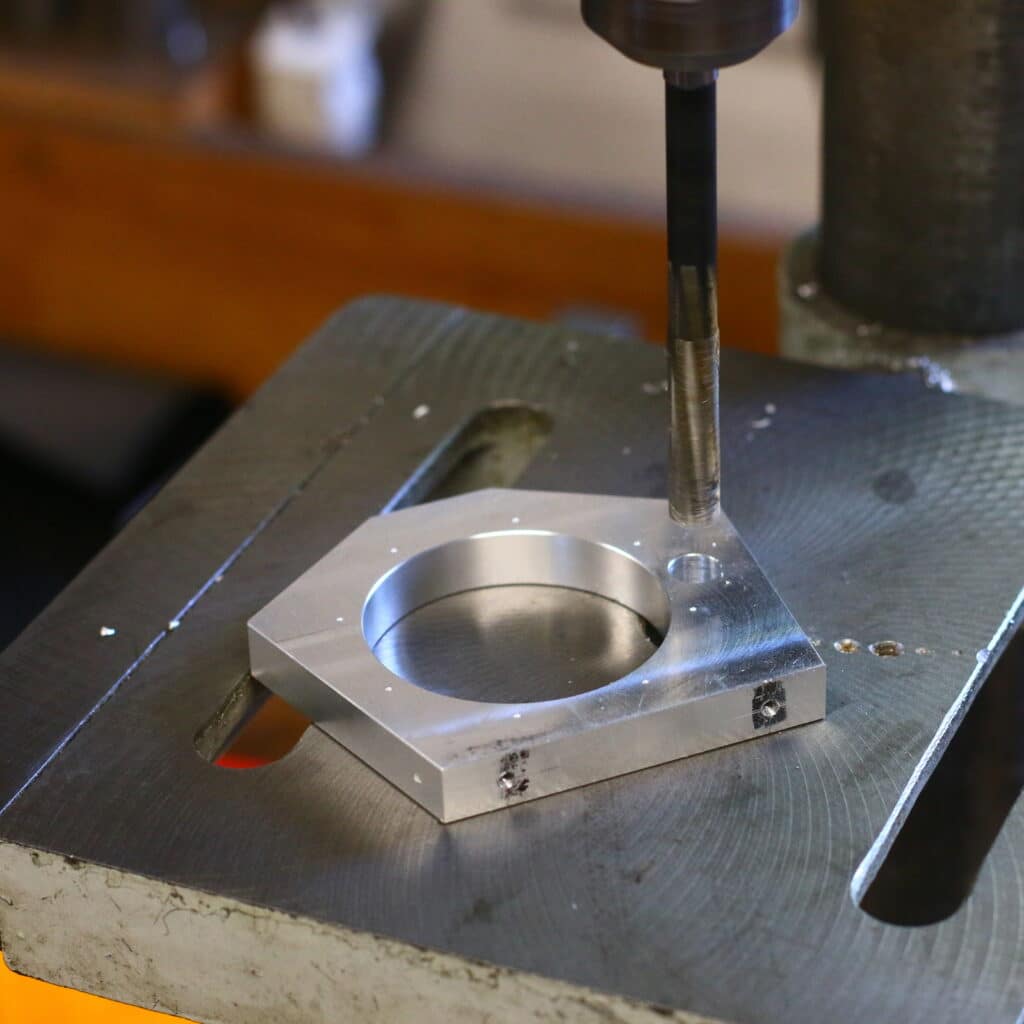

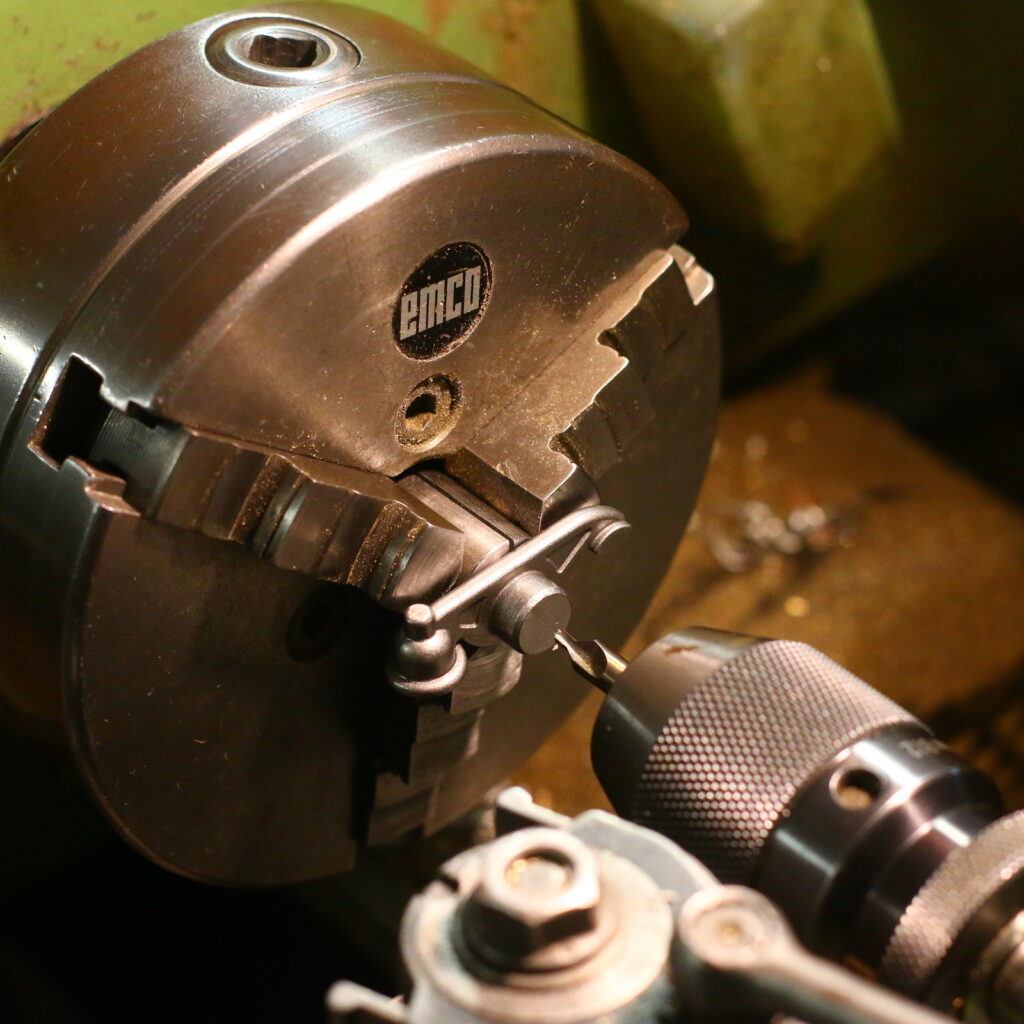

Der Zylinderkopf wird als Zuschnitt aus 50 × 50 Vierkant Aluminiummaterial geliefert. Der Kopf kann entweder in einem 4 Backen Spannfutter plangedreht werden oder wie in unserem Beispiel außerhalb der Mitte in einem 3 Backenfutter gespannt werden. Achten Sie auf jeden Fall auf einen festen Sitz des Bauteils. Dieser Bearbeitungschritt dient nur zum planen des Bauteils alle Bohrungen werden auf der Ständerbohrmaschine hergestellt.

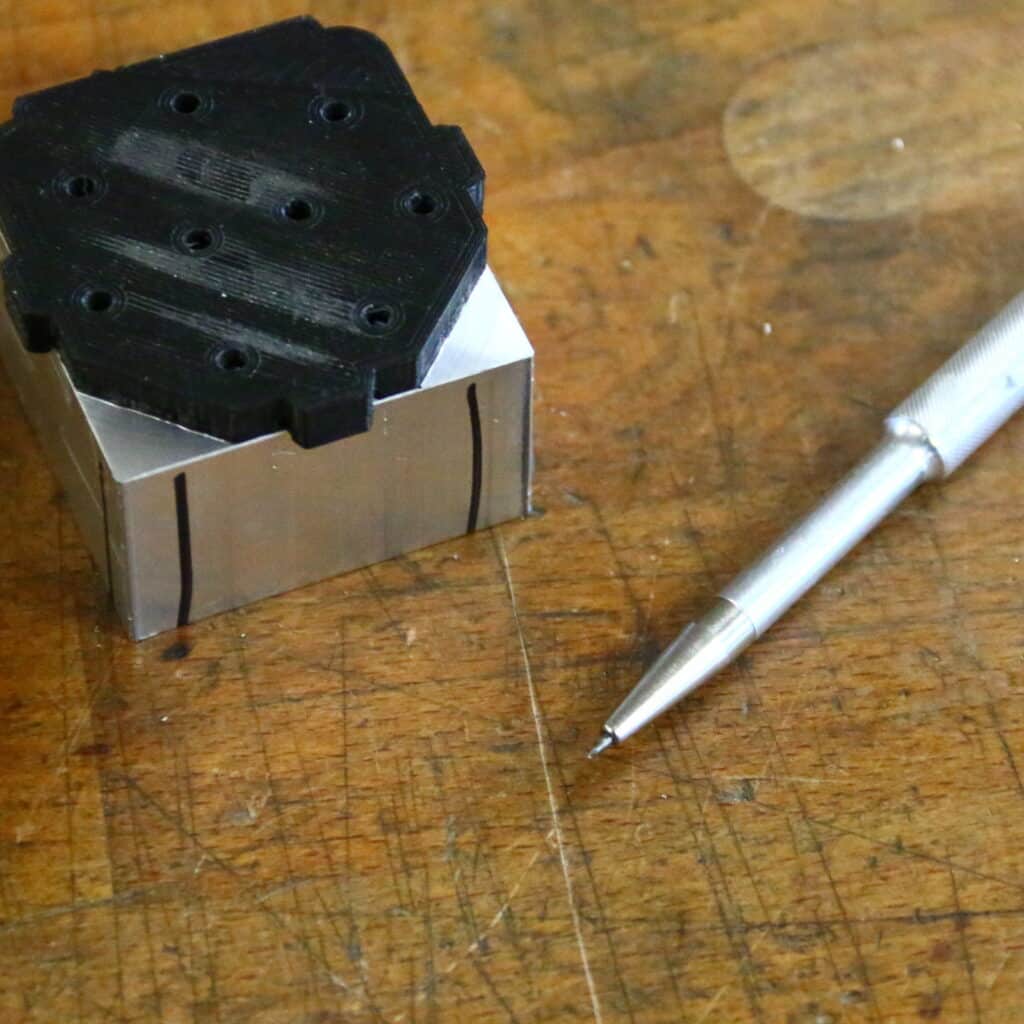

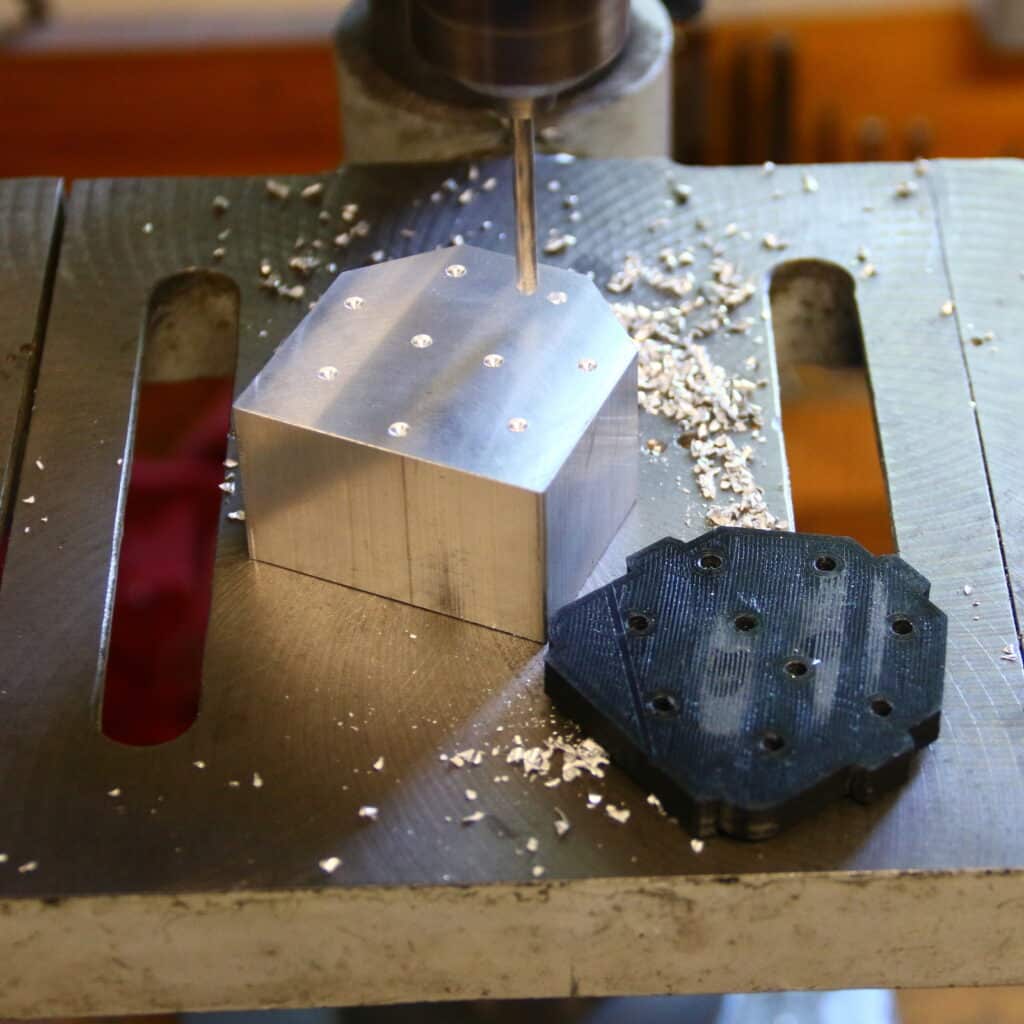

Das erste Mal legen wir bei diesem Modell eine im 3-D Druck erstellte Bohrschablone bei. Mit dieser Bohrschablone werden die Löcher zum Verschrauben des Zylinderkopf und die Bohrungen für die Ventile an zentriert. Außerdem kann mit einer Reißnadel die Fase angerissen werden.

Die Fasen werden zuerst mit einer Bügelsäge grob abgesägt.

Anschließend werden sie mit der Feile auf das passende Maß gebracht.

Die angebohrten Löcher werden jetzt komplett mit dem passenden Spiralbohrer durchgebohrt. Die gleiche Bohrschablone wird auch für die Zylinder verwendet.

Die Bohrungen für Vergaser und Auspuff werden angerissen und anschließend ebenfalls auf der Ständerbohrmaschine gebohrt.

Alle 4 Zylinderköpfe sind jetzt fertig bearbeitet.

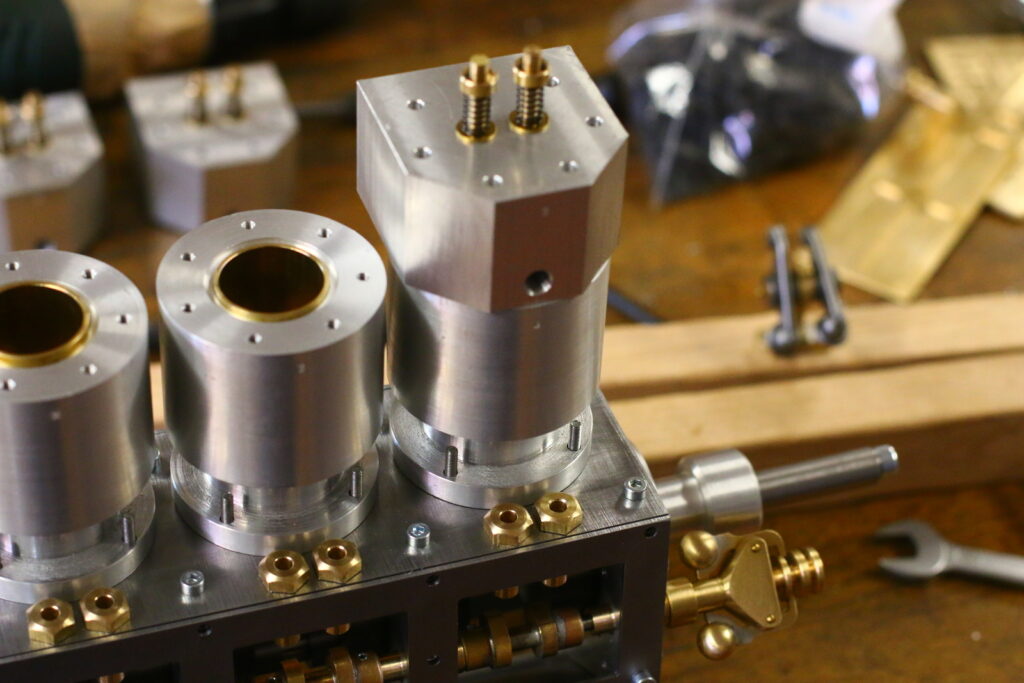

Der Motorblock / Kurbelgehäuse

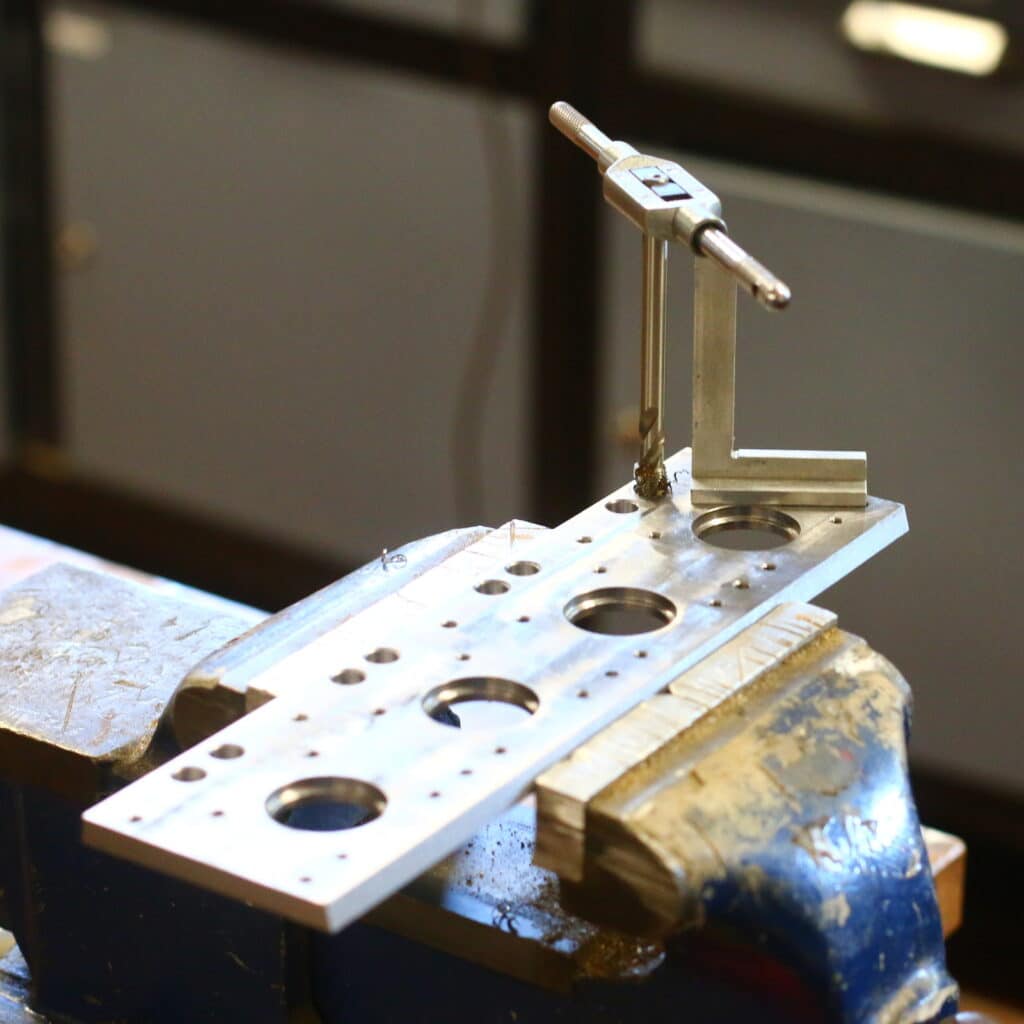

Die Sockelplatte wird bereits fertig gefräst geliefert. In der Sockelplatte müssen noch einige Gewinde geschnitten und auch Löcher gebohrt werden.

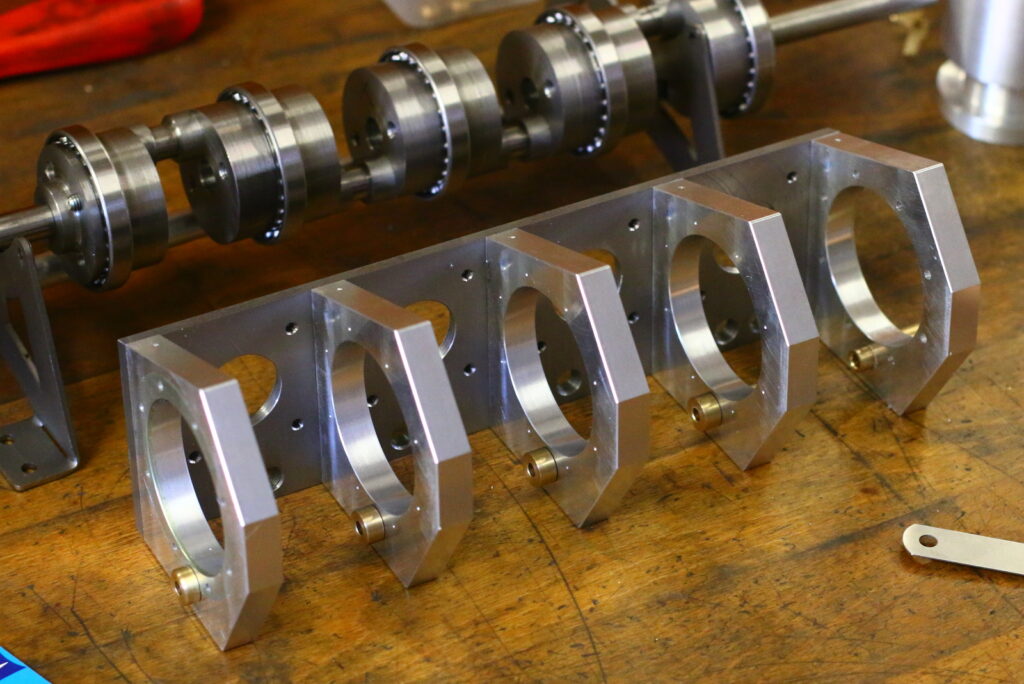

Die Lagerböcke werden auch weitestgehend fertig geliefert teilweise sind hier Löcher an zentriert und müssen noch durchgebohrt werden.

Die Lagerbuchen für die Nockenwelle werden eingepresst. Es empfiehlt sich die Lagerböcken relativ früh mit Schlagzahlen zu nummerieren. Das erleichtert die spätere Montage deutlich.

Die Kurbelwelle wird zum testen in die Lagerböcken eingeschoben. Die Lagerböcken haben eine Übergangspassung sodass sich die Lager leicht hindurch schieben lassen. Es ist jedoch einfacher die einzelnen Lagerböcken zuerst auf die Kurbelwelle aufzuschieben und dann mit der Sockelplatte zu verschrauben.

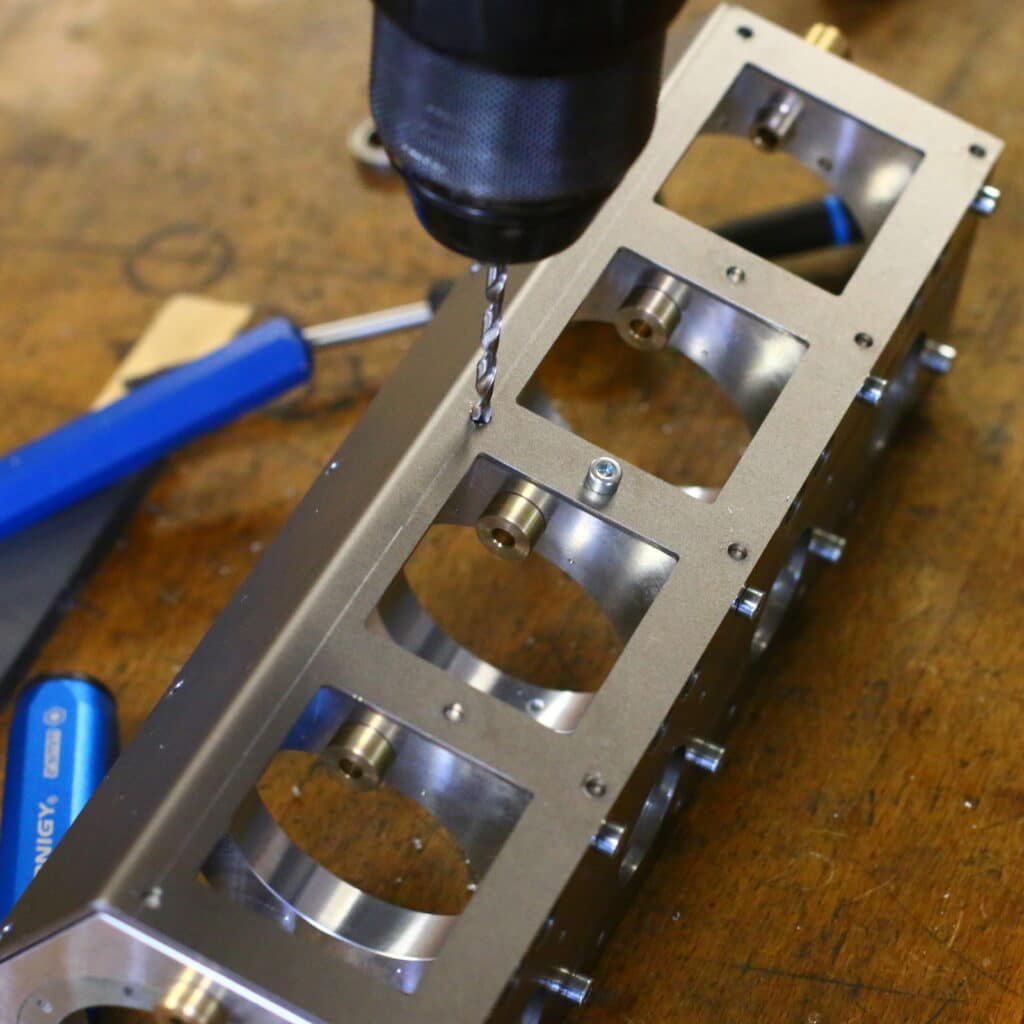

Die beiden Bleche für das Kurbelgehäuse werden ausgelasert und gekantet geliefert. Ich habe beide Bleche zuerst mit einer Schraube fixiert und dann alle Löcher mit einer Handbohrmaschine anzentriert. Anschließend die Bleche abnehmen und auf der Ständerbohrmaschine bohren.

Deckel Kurbelgehäuse

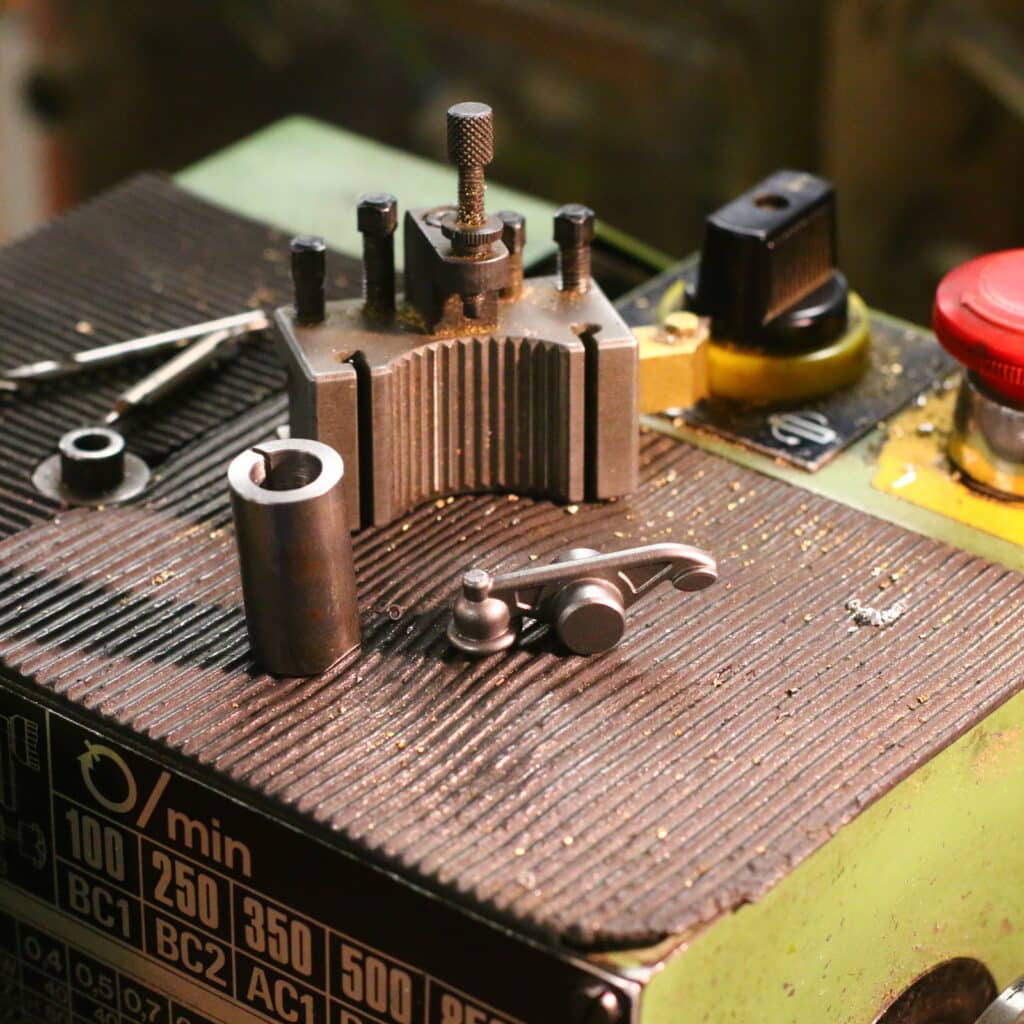

Die beiden Deckel des Kurbelgehäuses müssen innen freigedreht werden. Dafür verwende ich in diesem Fall unsere Mini-Bohrstangen zum Innendrehen.

Die Außenkontur wird hergestellt auf kleineren Backenfuttern kann man das Bauteil jetzt innen spannen.

Die Außenkontur ist fertig. Das gesamte Bauteil wird mit 11 mm durchgebohrt und bekommt am vorderen Ende eine Lagersitz für 2 Kugellager. Auch dieser Sitz lässt sich wieder hervorragend mit unseren Mini-Bohrstangen herstellen.

Die Lagerböcke können für die Kurbelgehäusedeckel als Bohrschablone verwendet werden. Der Deckel bekommt eine Aussparung damit er an der Lagerstätte für die Nockenwelle vorbeigeht. Dieser Aussparung kann man sehr einfach mit einer Rundfeile herstellen.

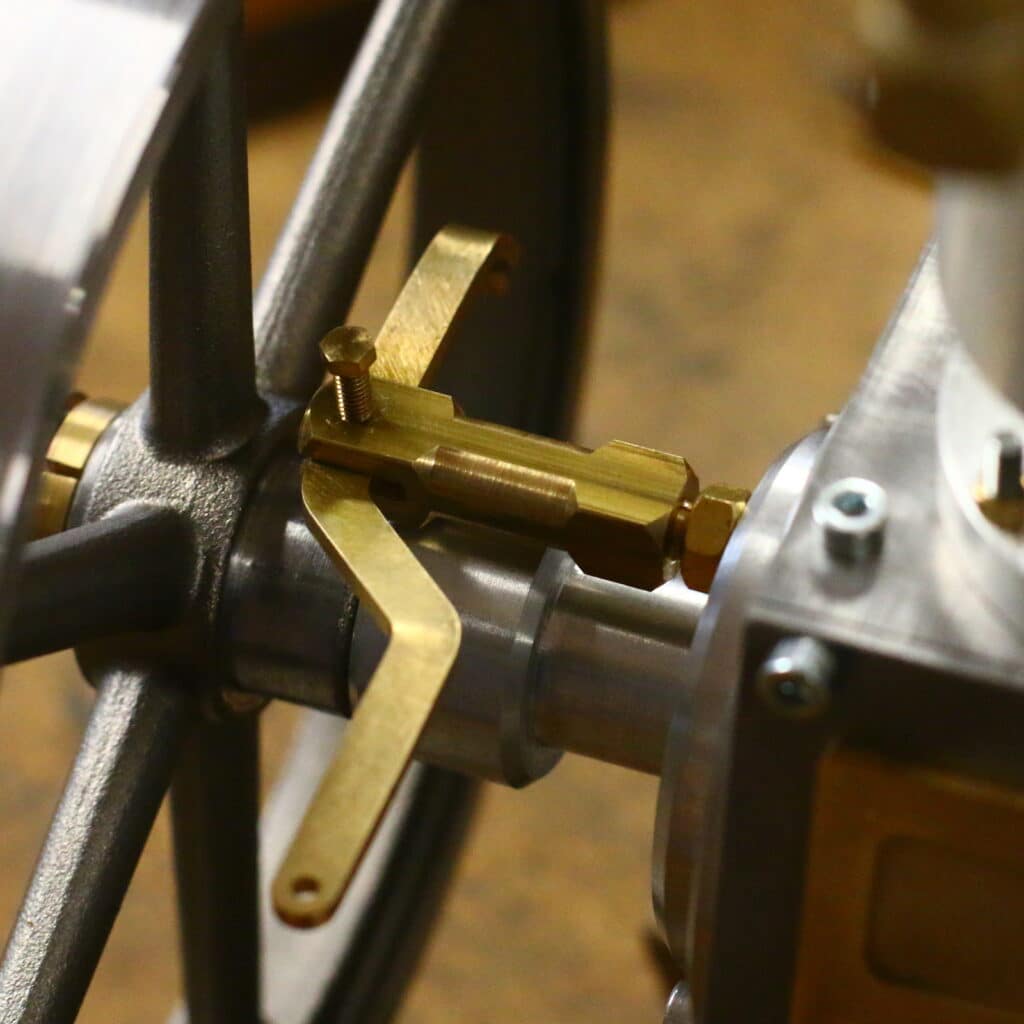

Nockenwelle mit Fliehkraftregler

Der Grundkörper für den Fliehkraftregler wird auf der Drehmaschine hergestellt.

Der Grundkörper ist an den beiden Außenseiten abgeflacht und bekommt in der Mitte eine Nut. Ich habe zuerst alle anrisse auf das Bauteil gemacht und werden es jetzt mit der Handbügelsäge bearbeiten.

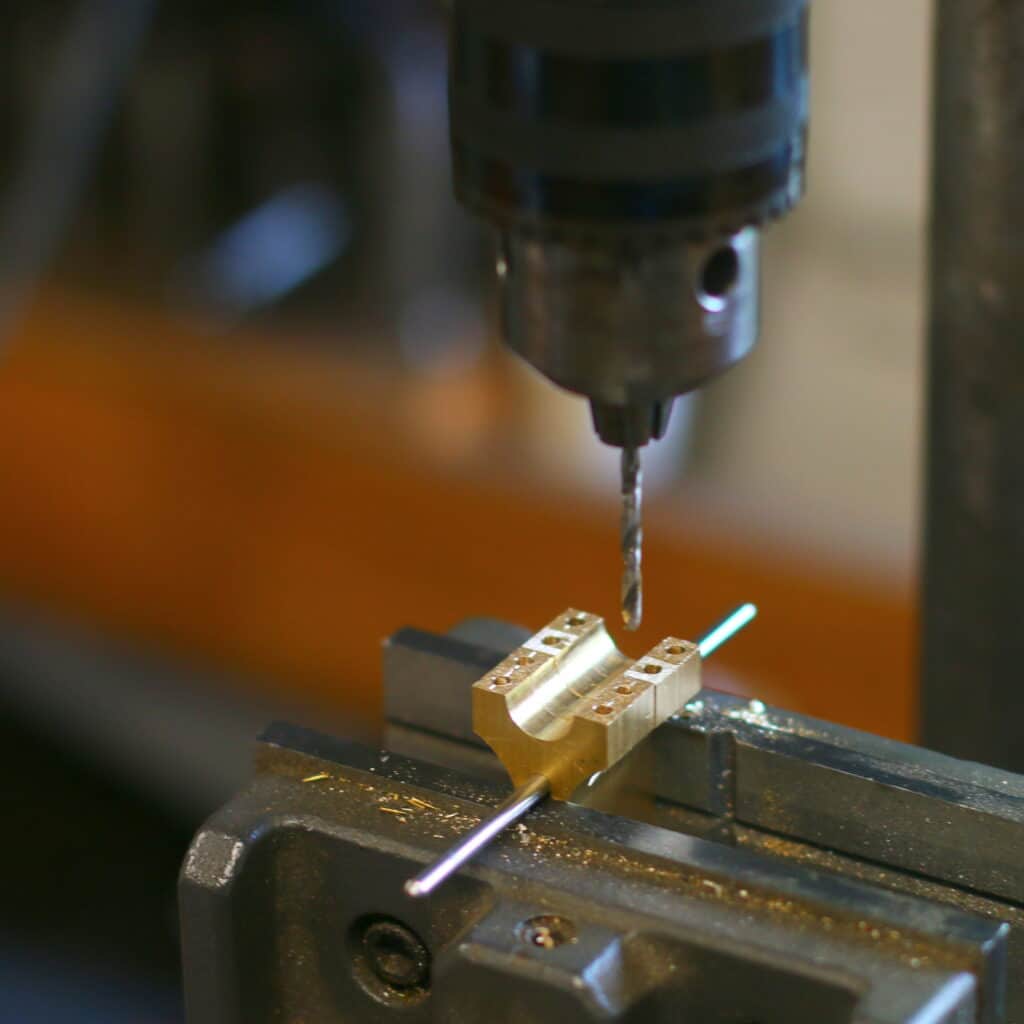

Die beiden Bohrungen werden auf der Bohrmaschine hergestellt. Hier werden später die Arme mit den Kugeln verschraubt.

Die beiden Bohrungen werden auf der Bohrmaschine hergestellt. Hier werden später die Arme mit den Kugeln verschraubt.

Der Halter für daas Regelgestänge wird aus Messing Vierkant hergestellt. er wird später in den Kurbelgehäusedeckel eingeschraubt und mit einer M5 Mutter fixiert.

Wasserpumpe

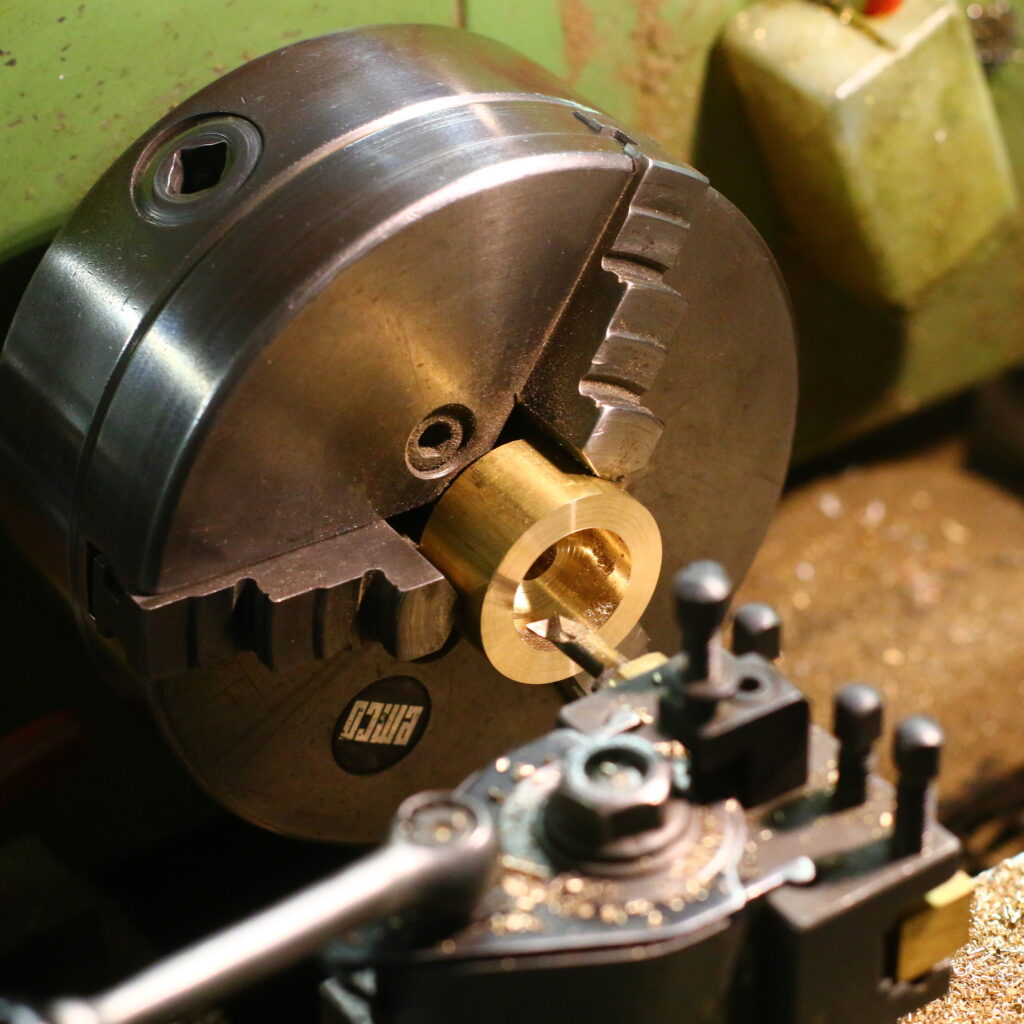

Das Flügelrad wird zuerst auf die Welle aufgelötet. Anschließend wird es noch einmal auf der Drehmaschine sauber abgedreht. Das garantiert einen runden lauf.

Der Pumpenkörper wird mit einer Mini Bohrstange ausgedreht.

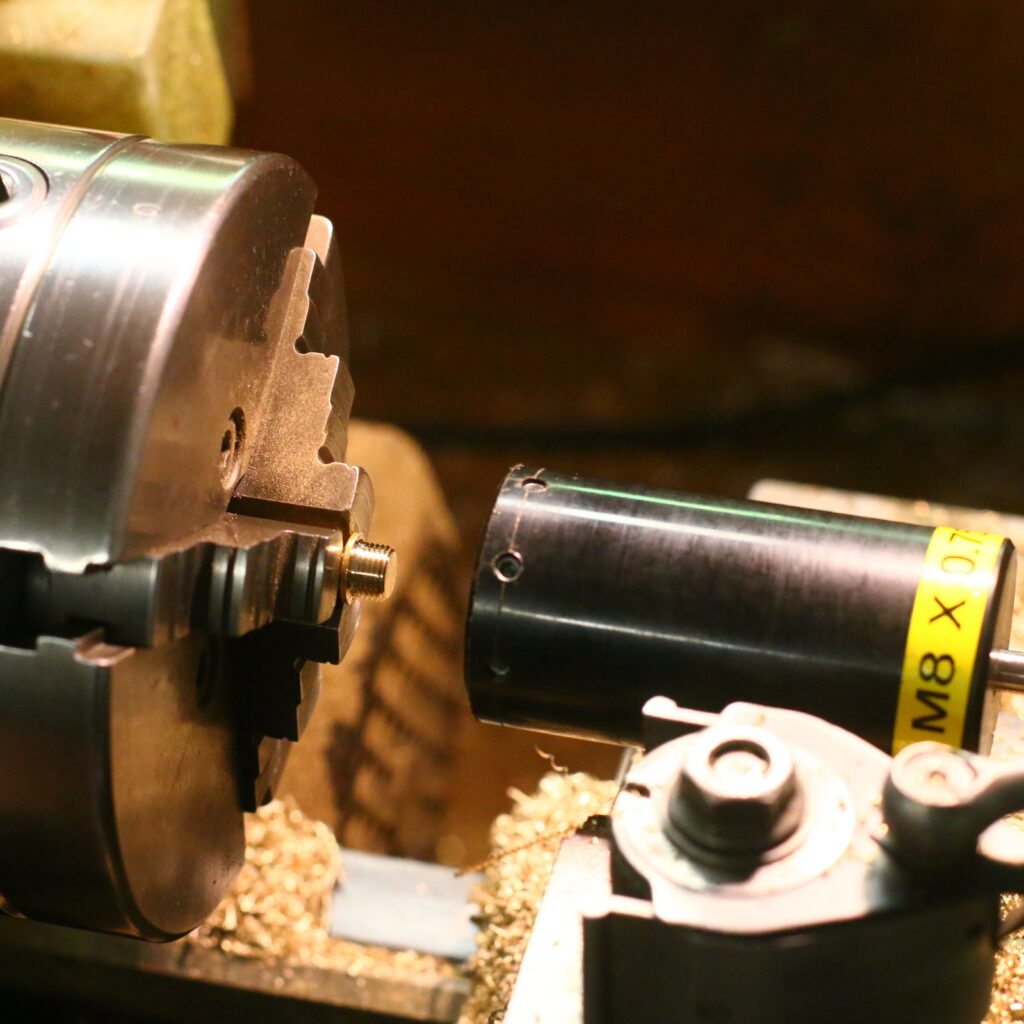

Die Anschlusszapfen für die Kühlwassserleitungen werden hergestellt. Sie bekommen eine M8 x0,75 Gewinde. Zum Gewinde schneiden verwenden wir hier unsere Schneideisenhalter für die Drehbank.

Der Halter für die Spannrolle wird montiert. Die Schenkelfeder wird angepasst.

Die fertig montierte Wasserpumpe mit der Spannrolle und den beiden Anschlüssen für die Kühlwasserleitung.

Kipphebel und Halter

Die Kipphebelhalter werden aufgerieben und für das Weichlöten vorbereitet

Die Kipphebel Halter bestehen aus 2 Frästeilen und einem Drehteile. Alle zusammen werden mit Weichlot und verlötet.

Mithilfe einer einfachen Vorrichtung kann der Kipphebel in die Drehbank eingespannt werden. Als erstes wird eine Durchgangsbohrungen hergestellt, im nächsten Schritt wird der Bund auf das passende Maß gekürzt.

Wenn alle Teile fertig bearbeitet und geputzt sind kann dieses Bauteil montiert werden.

Wenn alle Teile fertig bearbeitet und geputzt sind kann dieses Bauteil montiert werden.

Vergaser und Tank

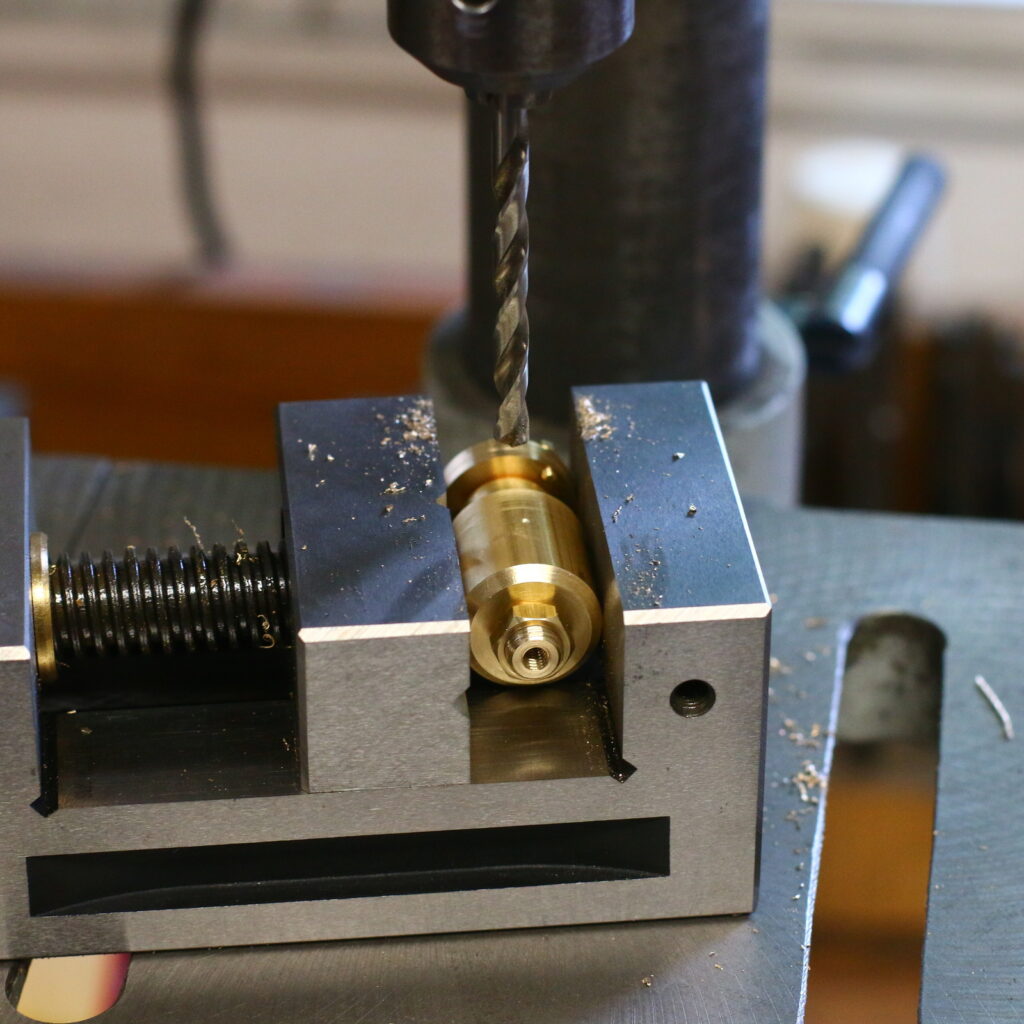

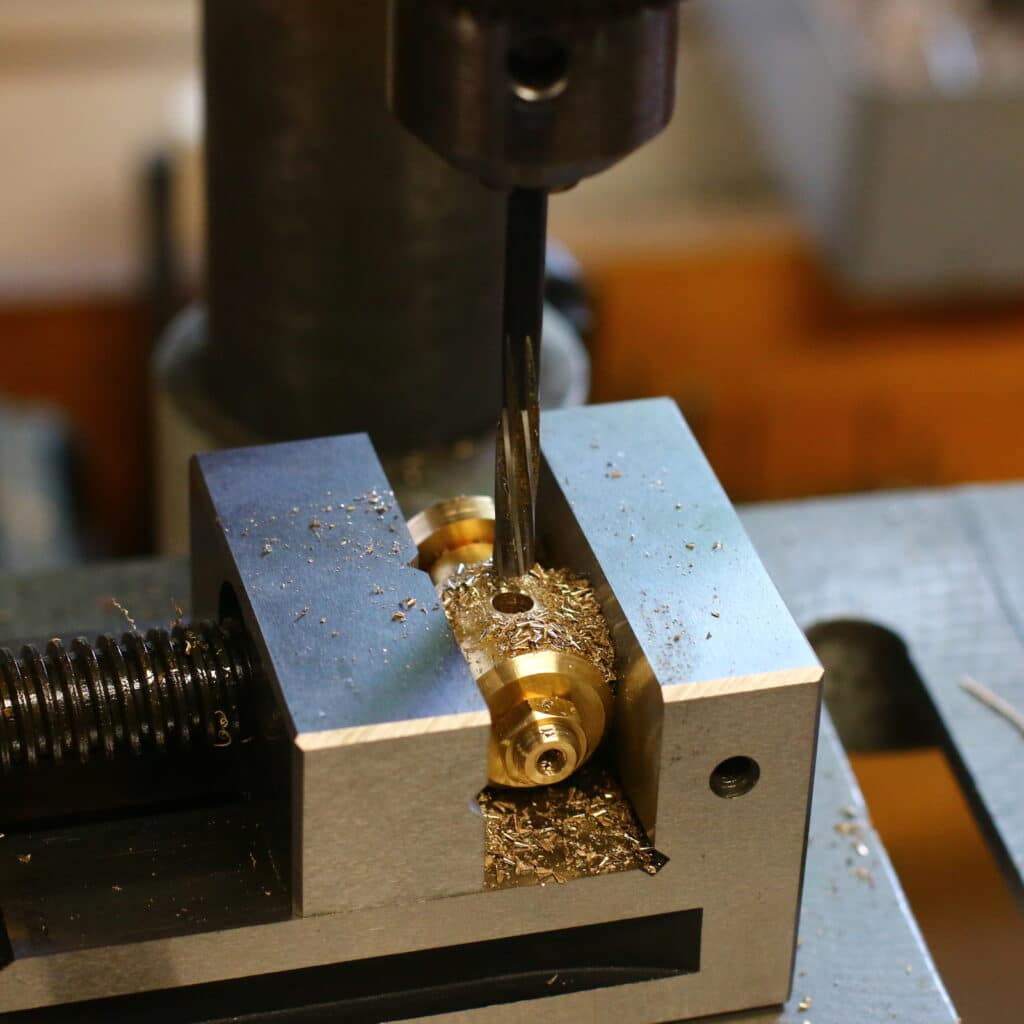

Als erstes werden die Drehteile für den Grundkörper des Vergaser an der Drehmaschine hergestellt.

Grundkörper, Düsenstock und Küken werden montiert und zusammen gebohrt. Ich habe die Bohrung zusätzlich aufgerieben um eine besonders schöne glatte Oberfläche zu bekommen.

Jetzt werden die Teile wieder demontiert. Beim Grundkörper werden die 5 mm Löcher jetzt auf 8 mm aufgebohrt. Der Grundkörper bekommt auf der einen Seite den Einlasstrichter und auf der anderen Seite einen Anschlussstutzen für die Ansaugbrücke.

Der Einlasstrichter wird auf der Drehmaschine hergestellt. Die Form muss nur in etwa eingehalten werden. Der Motor würde auch ohne den Trichter funktionieren.

Alle Teile des Vergasers sind fertig und können montiert werden. Der Vergaser hat 2 verschiedene Hebel. Der längere ist für die Handbetätigung der kürzere ist für die automatische Drehzahlregelung über den Fliehkraftregler.

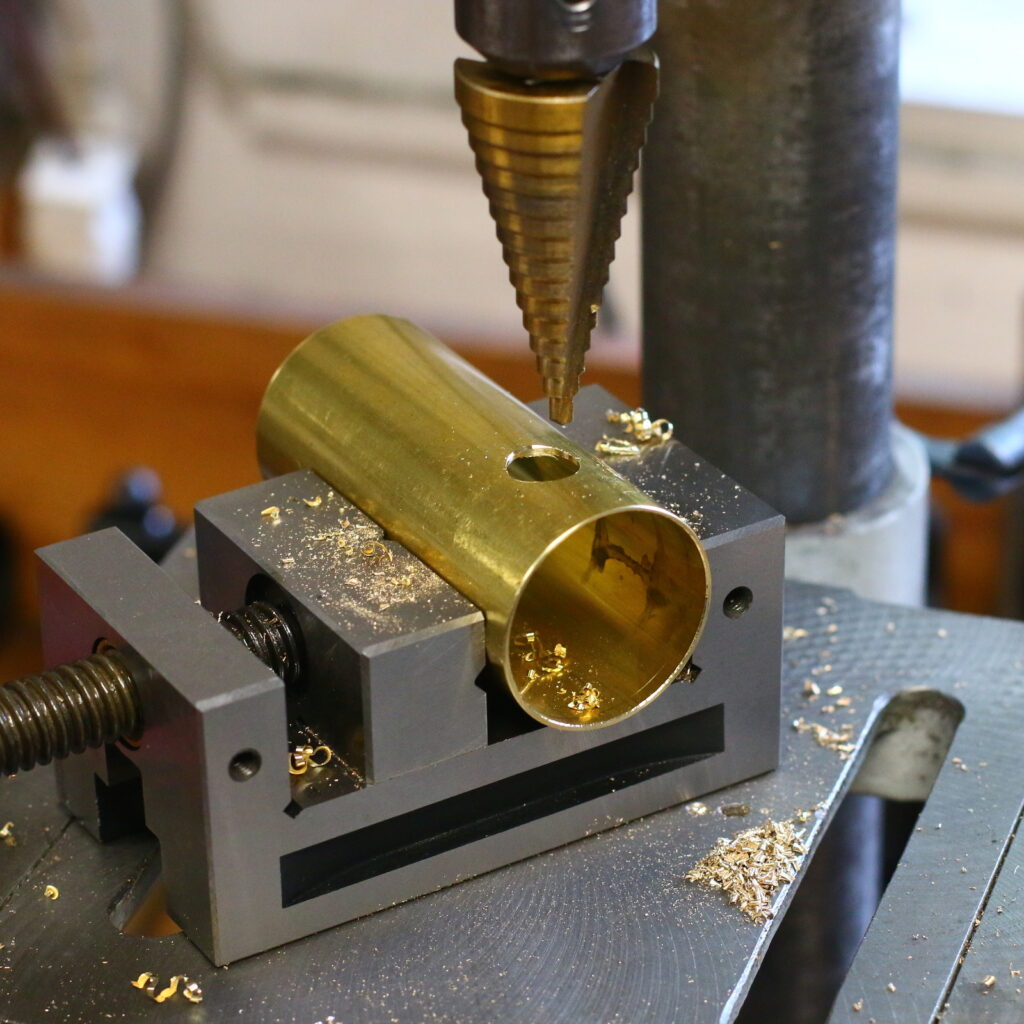

Der Tank wird aus einem Messingrohr mit 1 Millimeter Wandstärke hergestellt. Die beiden Deckel liefern wir bereits fertig gepresst mit. Beim bohren von dünnwandigen Messingsrohren oder auch dünnwandigen Blechen empfehle ich immer Stufenbohrer. Würde man dieses Loch mit einem Spiralbohrer bohren besteht die Gefahr, dass sich das Material aus dem Schraubstock reist, sehr hoch.

Der Tank wird aus einem Messingrohr mit 1 Millimeter Wandstärke hergestellt. Die beiden Deckel liefern wir bereits fertig gepresst mit. Beim bohren von dünnwandigen Messingsrohren oder auch dünnwandigen Blechen empfehle ich immer Stufenbohrer. Würde man dieses Loch mit einem Spiralbohrer bohren besteht die Gefahr, dass sich das Material aus dem Schraubstock reist, sehr hoch.

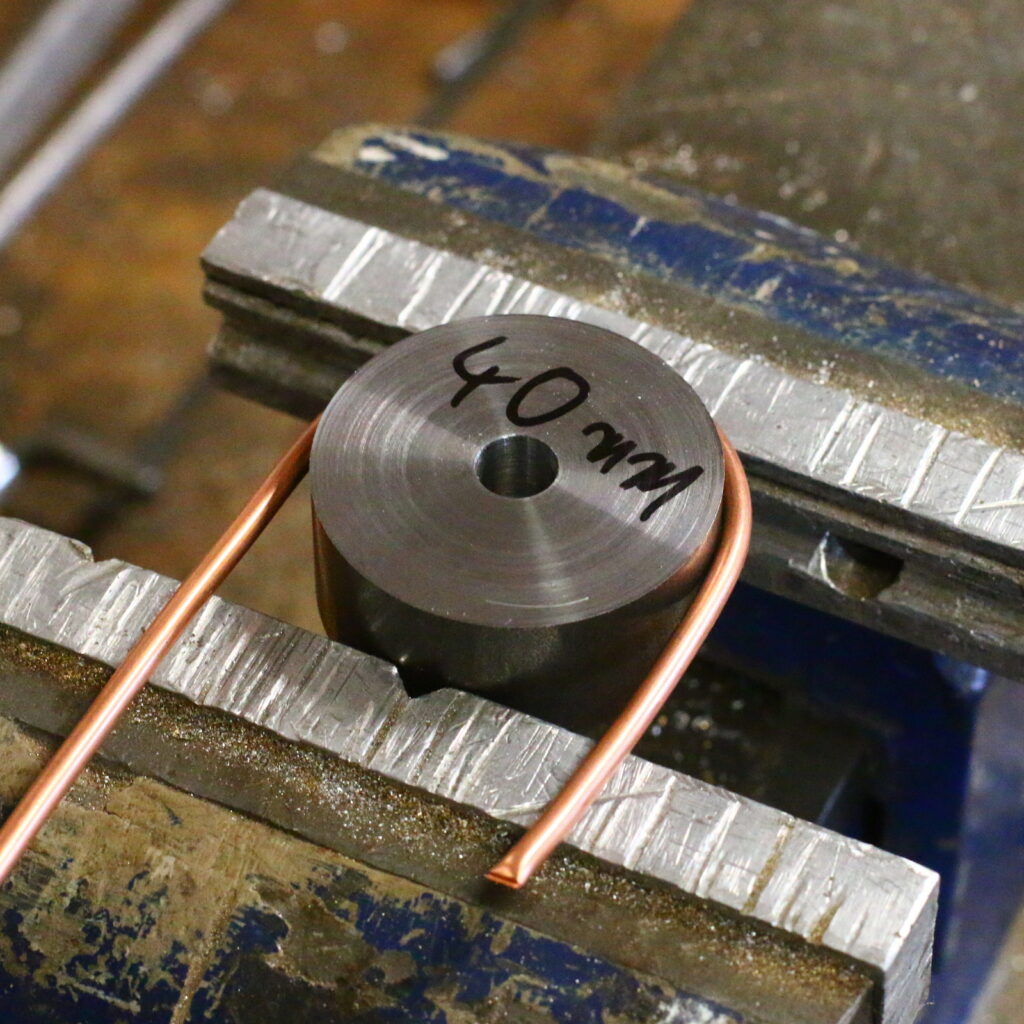

Zum Schluss wird noch die Benzinleitung aus 3 mm Kupferrohr weich geglüht gebogen. Das Kupferrohr lässt sich hervorragend biegen ein einfacher Rundstahl als Vorrichtung reicht aus.

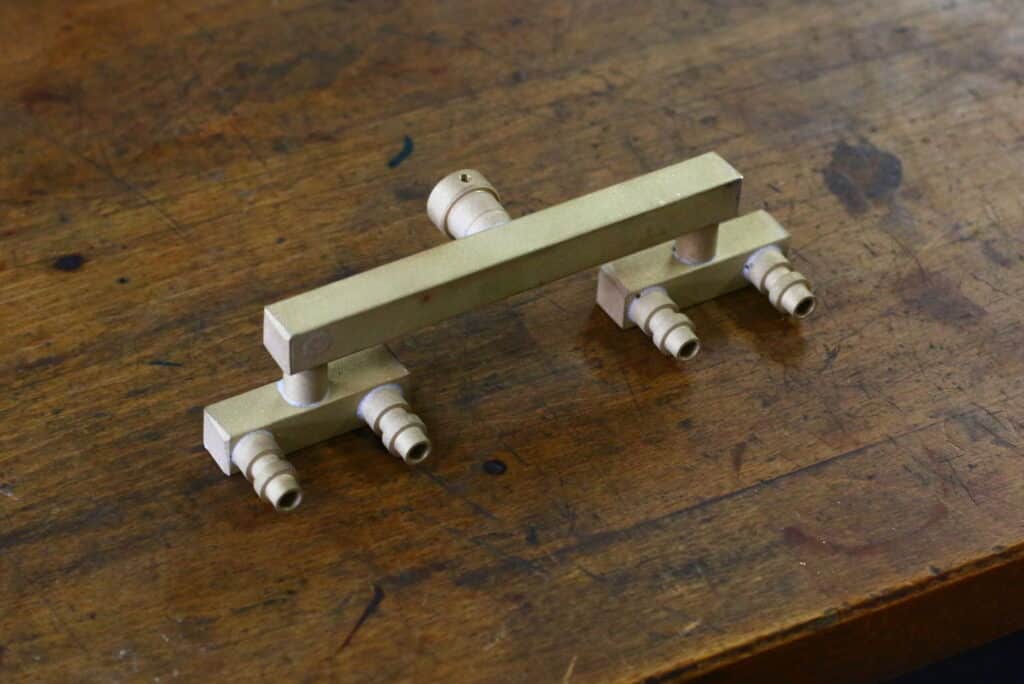

Ansaugbrücke

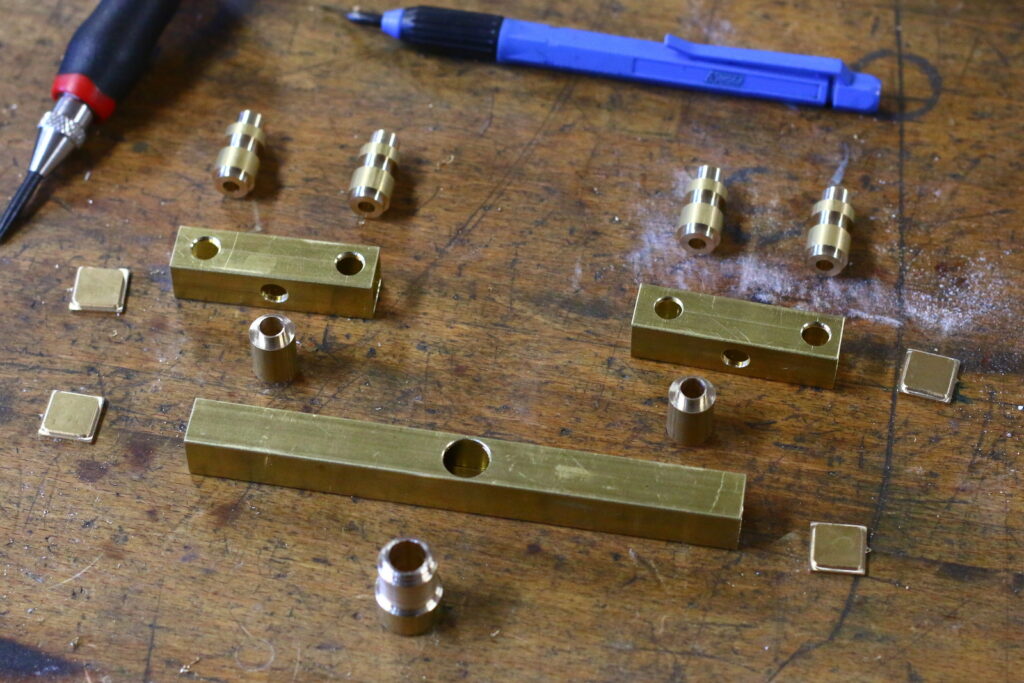

Die Ansaugbrücke besteht aus verschiedenen Drehteilen, Frästeilen und Messing Vierkant Rohr. Alle Teile wurden nach Zeichnung hergestellt.

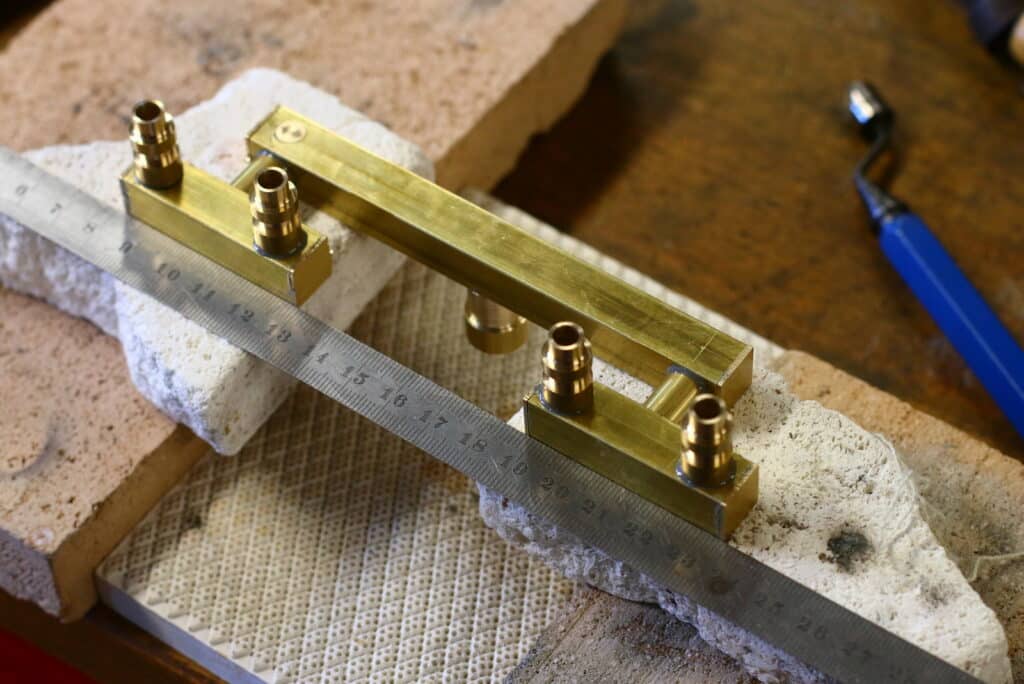

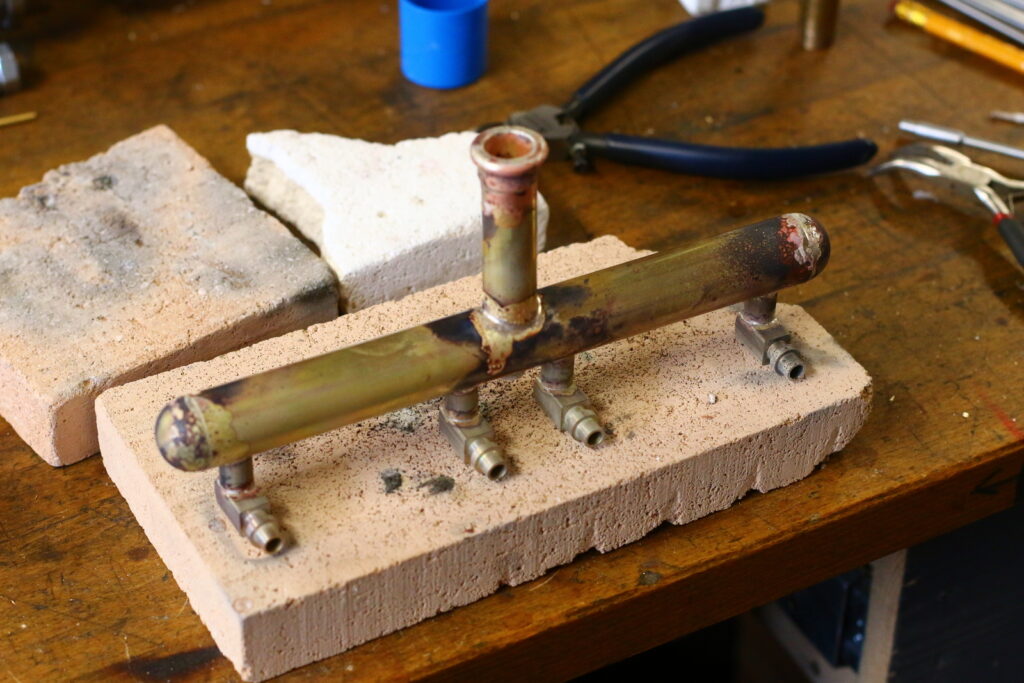

Da an diesem Bauteil keine hohen Temperaturen auftreten reicht es wenn man es Weichlöten. Ich habe alle Stellen mit Weichlot und Verzinnungspaste eingestrichen und kann die Baugruppe jetzt bequem auf den Lötziegeln ausrichten.

Die Ansaugbrücke ist fertig gelötet und sandgestrahlt. Die 4 Anschlusshülsen die später in den Zylinderkopf gesteckt werden habe einen Durchmesser von 7 mm. Im Zylinderkopf befinden sich 8 mm Bohrungen. Diese grobe Spielpassung wird benötigt um die Toleranzen auszugleichen. Eine Dichtigkeit ist über O-Ringe die auf die Anschlusshülsen geschoben werden gewährleistet.

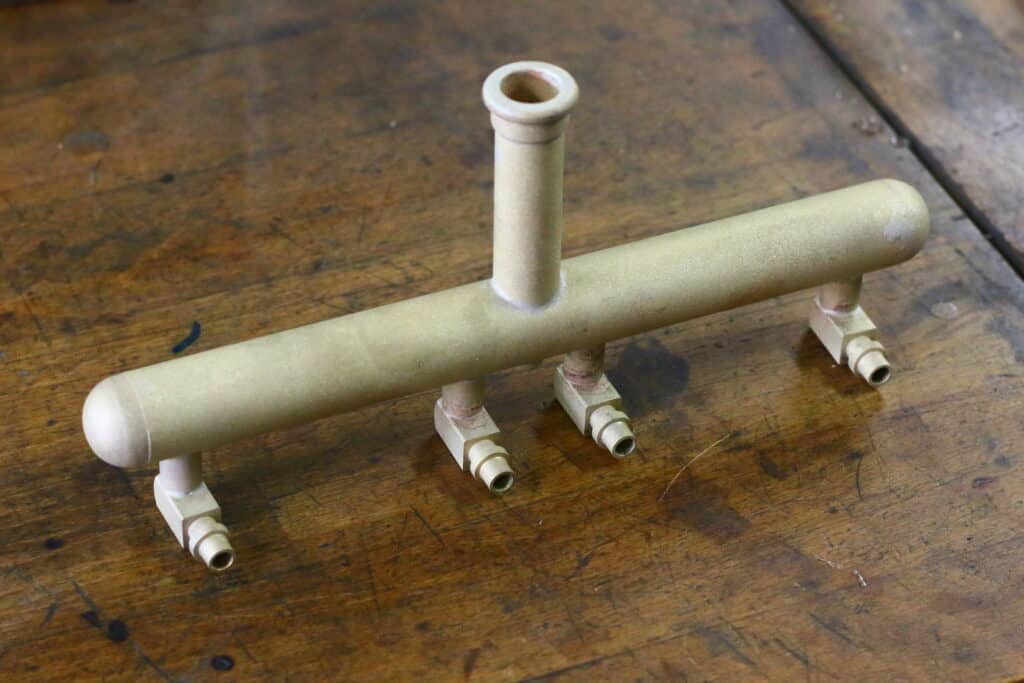

Auspuff

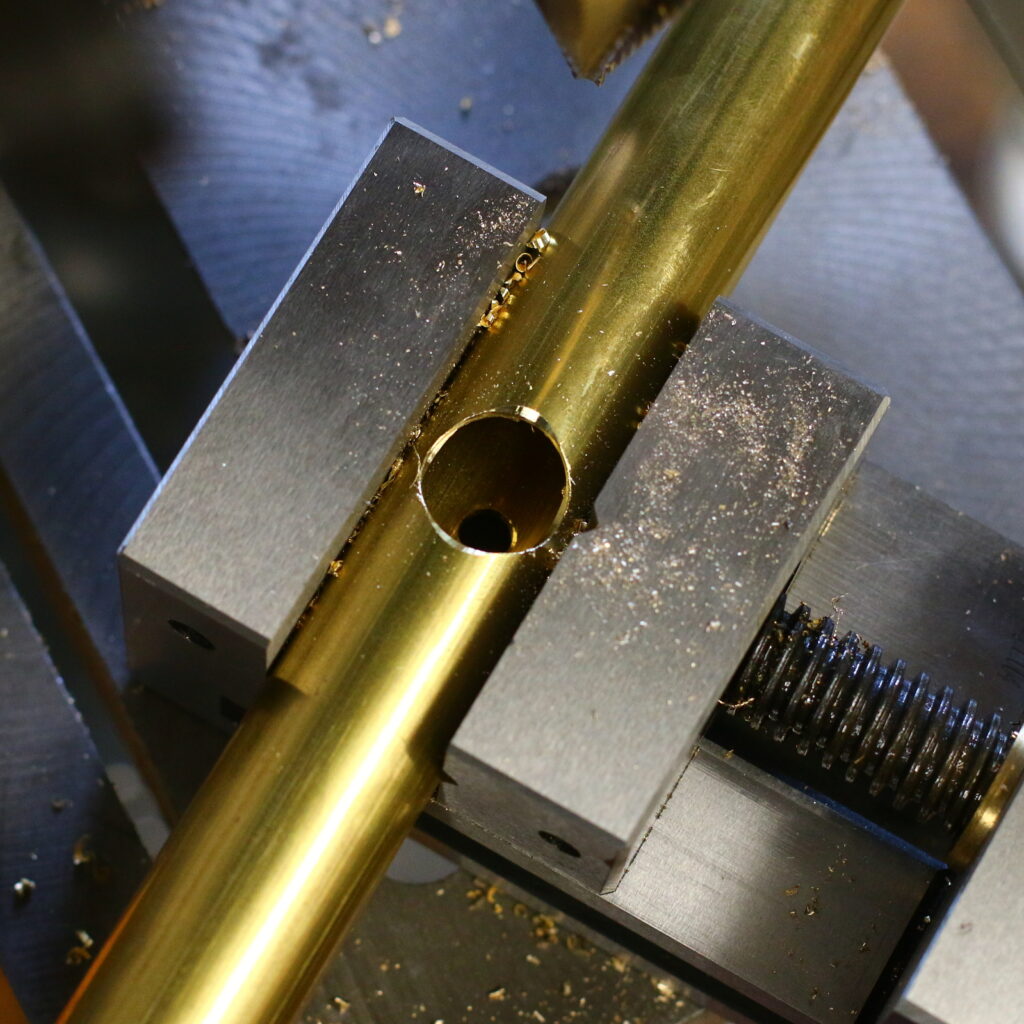

Auch bei diesem Bauteil empfehle ich die Bohrung mit einem Stufenbohrer herzustellen. Leider ist in meinem Fall der Stufenbohrer etwas zu lang. Wenn oben das passende Maß erreicht ist hat der Bohrer bereits unten eine Bohrung gebohrt. In meinem Falle habe ich einfach unten zussätzlich einen Messingstopfen eingesetzt.

Alle weiteren Einzelteile für den Auspuff werden auf der Drehmaschine hergestellt.

Da der Auspuff sehr heißen Abgase transportiert, ist hier weichlöten nicht ausreichend. Der Auspuff muss hart gelötet werden. Wir verwenden dafür unser 1 mm Silberlot und das Flussmittel.

Hier sieht man noch einmal deutlich den unteren Stopfen den ich einsetzen musste da mein Stufenbohrer zu lang war.

Der Auspuff ist fertig gelötet und sandgestrahlt. Auch hier haben 4 Anschlusshülsen die später in den Zylinderkopf gesteckt werden einen Durchmesser von 7 mm. Im Zylinderkopf befinden sich 8 mm Bohrungen. Diese grobe Spielpassung wird benötigt um die Toleranzen auszugleichen. Eine Dichtigkeit ist über O-Ringe die auf die Anschlusshülsen geschoben werden gewährleistet.

Der Auspuff ist fertig gelötet und sandgestrahlt. Auch hier haben 4 Anschlusshülsen die später in den Zylinderkopf gesteckt werden einen Durchmesser von 7 mm. Im Zylinderkopf befinden sich 8 mm Bohrungen. Diese grobe Spielpassung wird benötigt um die Toleranzen auszugleichen. Eine Dichtigkeit ist über O-Ringe die auf die Anschlusshülsen geschoben werden gewährleistet.

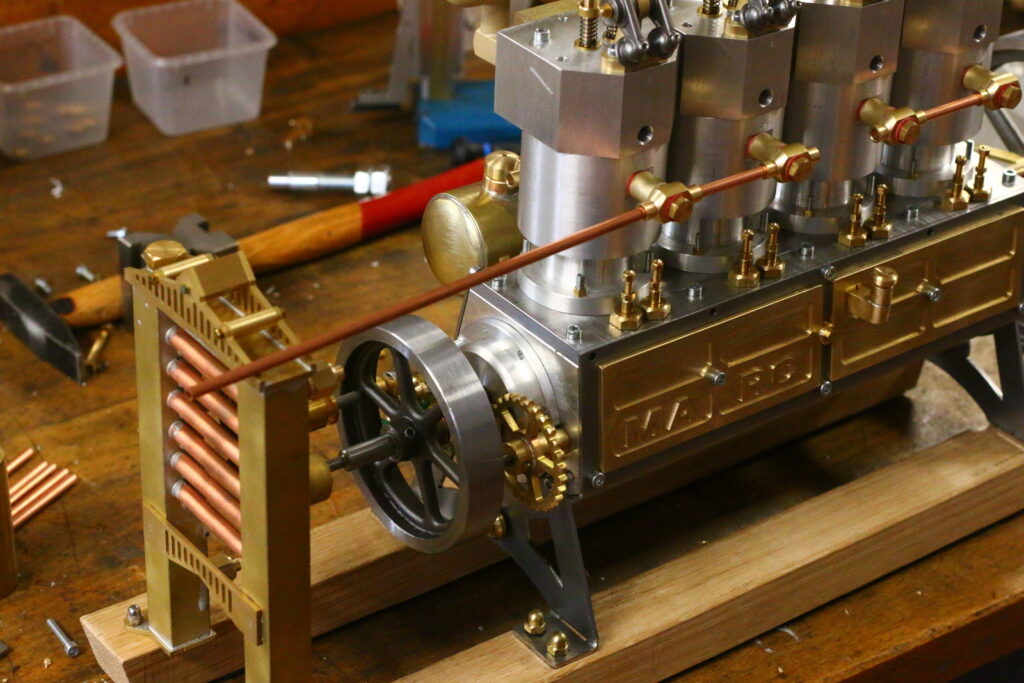

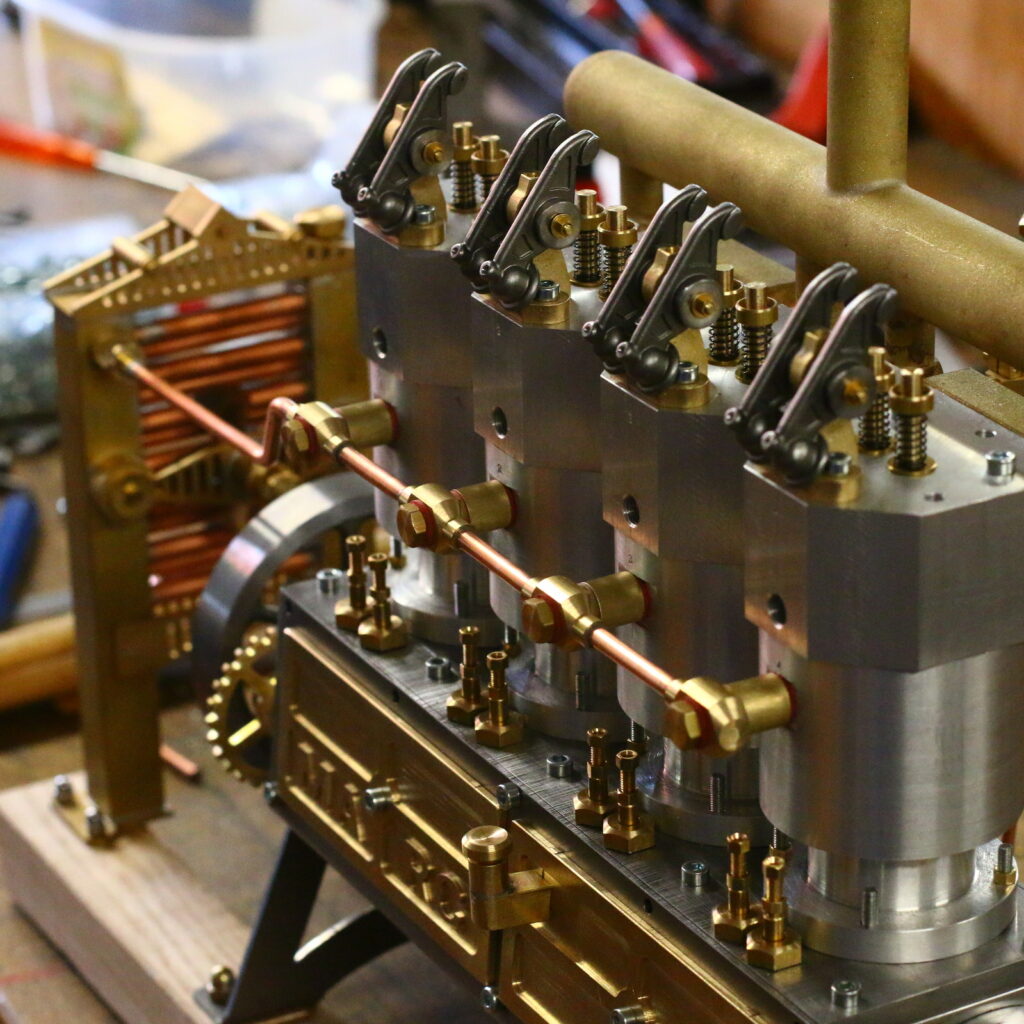

Mittlerweile füllt sich die Werkbank mit Baugruppen und Einzelteilen für den 4-Zylinder Verbrennungsmotor Marc.

Fußflansch bohren Zylinder

Um den Fußflansch der Zylinder zum Bohren kann man die Sockelplatte als Schablone verwenden. Sowohl Zylinder als auch Zylinderköpfe sollten vorher mit Schlagzahlen nummeriert werden. Zuerst wird der Zylinderkopf auf den Zylinder aufgeschraubt und dann wie auf dem Bild zu sehen ausgerichtet. Wenn man jetzt mit einer Handbohrmaschine die Bohrungen durch die Sockelplatte anzentriert, kann man sie anschließend mit der Ständerbohrmaschine durchbohren.

Nach dem bohren werden von unten durch die Sockelplatte Innensechskantschrauben M3 x 16 bis zum Anschlag eingeschraubt. Dadurch erhalten wir hervorragende Stehbolzen in der richtigen Länge.

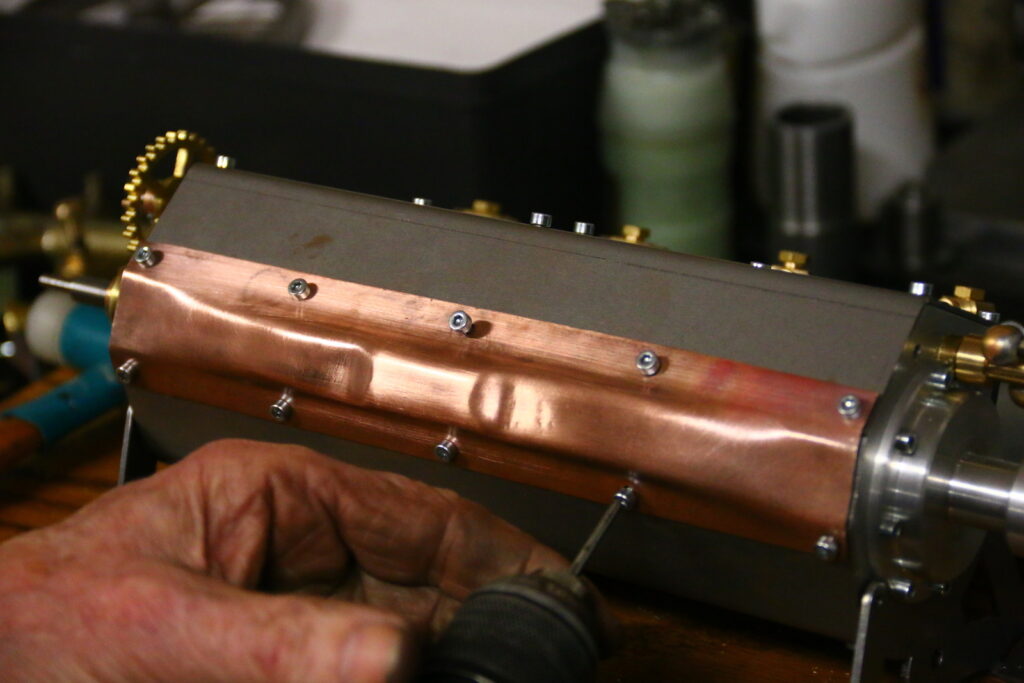

Ölwanne

Die Ölwanne liegt dem Bausatz als Tiefziehteil bei. Sie wird aus 0,7mm Kupferblech gepresst. Die Bohrungen sind bereits angekörnt. Die Kanten müssen noch an der Anrisslinie abgeschnitten werden.

Die Ölwanne bildet den unteren Abschluss des Motors. Die Ölwanne wird nicht öldicht abgedichtet, da in der Ölwanne kein Öl steht. Die Ölwanne dient nur als Spritzschutz.

Kühlwasserleitung weichlöten

Als erstes werden alle Bauteile der Kühlwasserkreislaufs montiert um die Kühlwasserleitung anzupassen.

Wenn alles passt können die Teile wieder ausgebaut mit Weichlot und Verzinnungspaste eingeschmiert und wieder eingebaut werden. Anschließend wird die Rohrleitung im montierten Zustand gelötet. Beim löten ist es von Vorteil wenn die Vulkan Dichtring bereits montiert sind. Das sorgt für einen schlechteren Wärmefluss in Richtung Motor und erleichtert das Löten. Die Temperatur macht diesen Dichtringen nichts aus. Nach dem Löten sollte man die komplette Rohrleitung noch einmal demontieren und putzen. Das ist im ausgebauten Zustand deutlich einfacher.

Nach dem Löten sollte man die komplette Rohrleitung noch einmal demontieren und putzen. Das ist im ausgebauten Zustand deutlich einfacher.

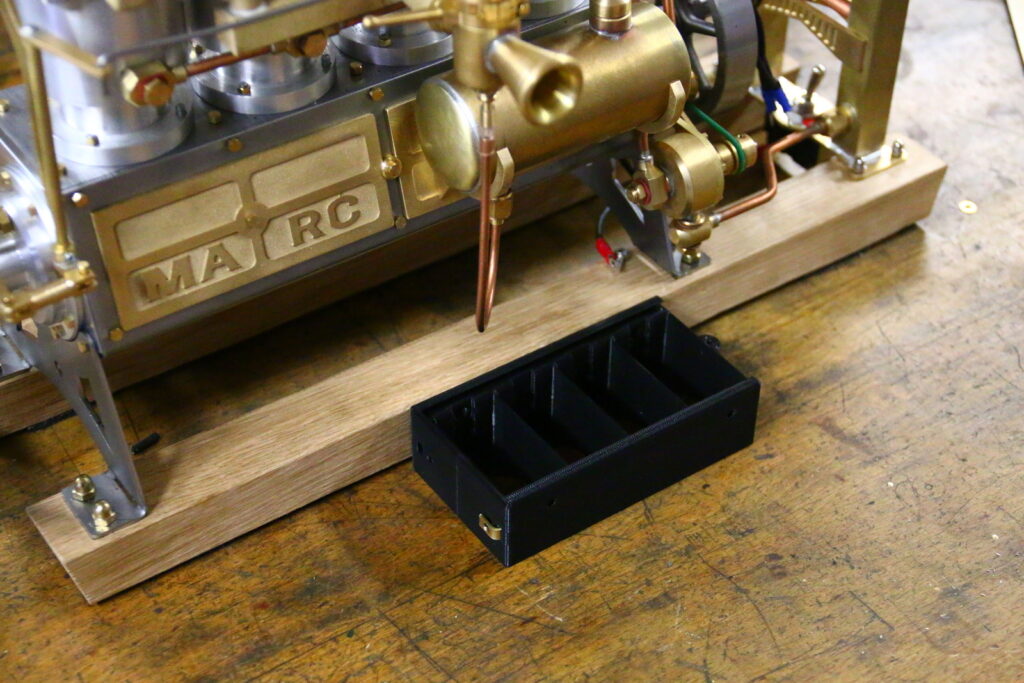

Glühkerzen Zündung

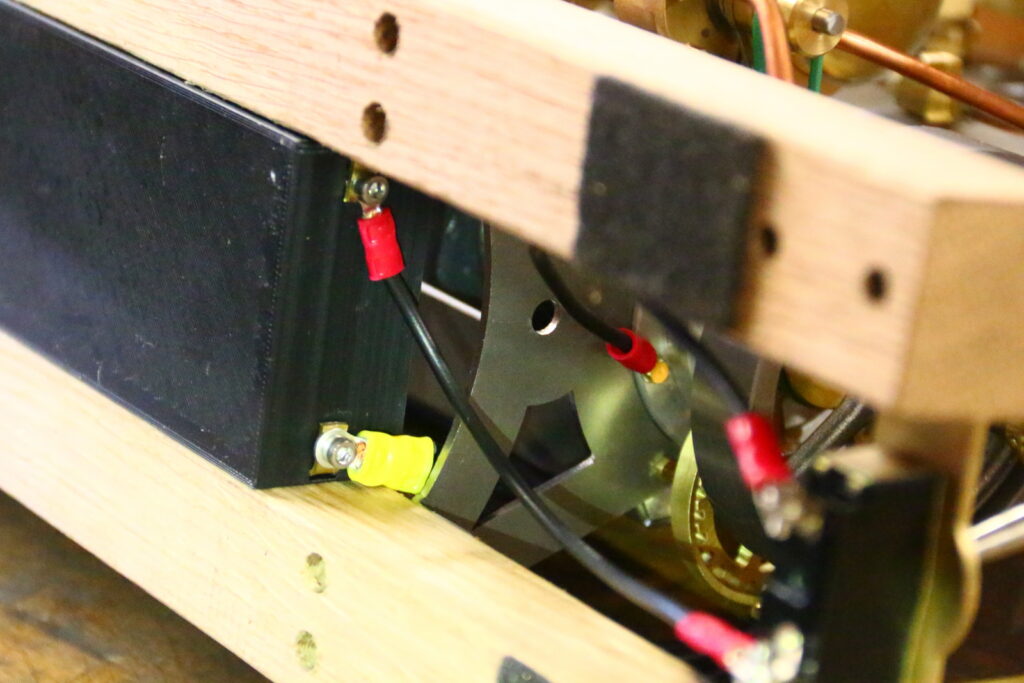

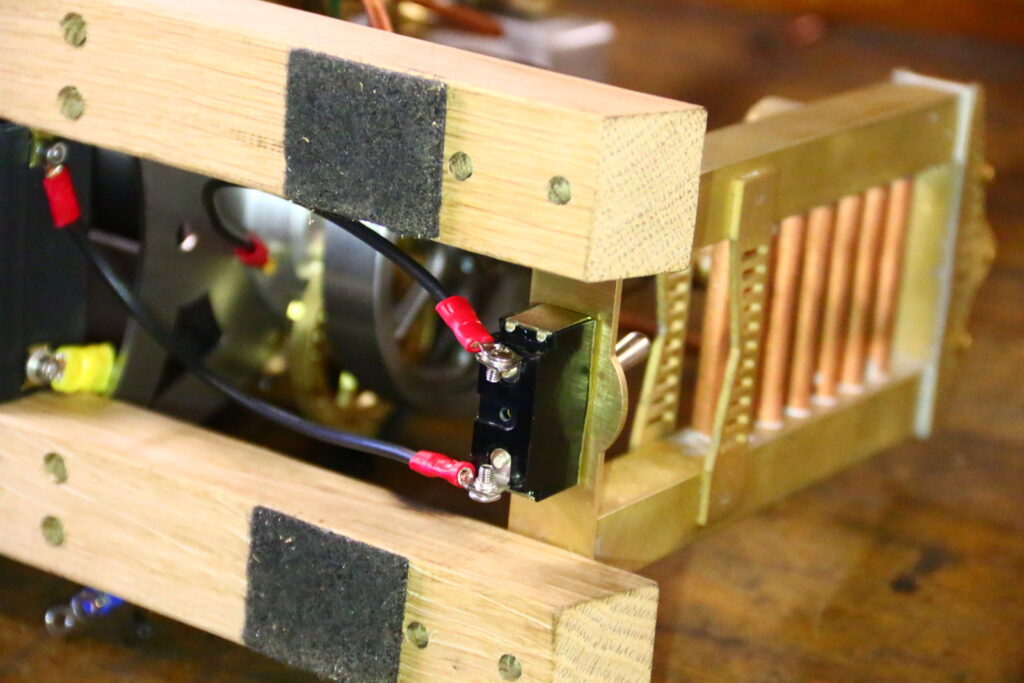

Der Batteriekasten liegt als 3-D Druck bei. In die beiden Schlitze werden die beiden Pohlstreifen aus Messing eingeschoben, Die Pohlstreifen werden an den Enden umgebogen und bekommen eine Bohrung. In dem Batteriekasten befinden sich zwei Bohrungen direkt neben den Schlitzen für die Pohlstreifen mit dem Durchmesser 2,6mm in diese Bohrungen kann die M3x6 Madenschrauben direkt eingeschraubt werden. Bitte in dieser Bohrungen kein Gewinde schneiden. Die Schraube sorgt in dem weichen Kunststoff für ihr eigenes Gewinde.

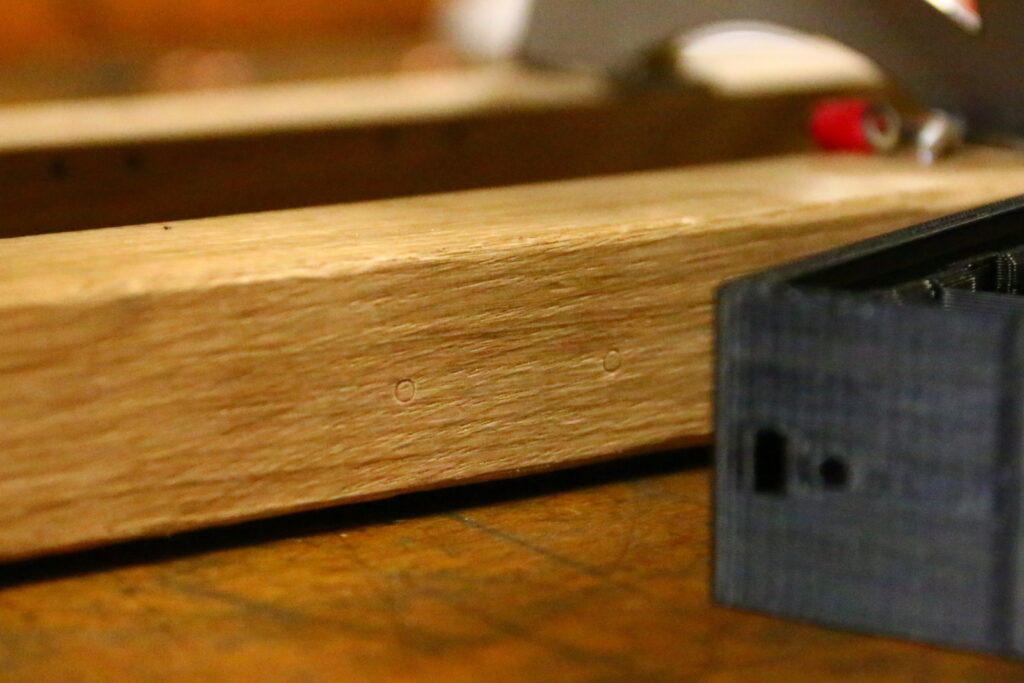

Wenn man die Schrauben zur Hälfte in das Batteriefach eingeschraubt hat presst man sie gegen die Holzkufe. Die Madenschrauben hinterlassen im Holz leichte Abdrücke. Diese Abdrücke werden mit 4 mm aufgebohrt. Jetzt wird der Batteriekasten an die Holzkufe angeschraubt. Durch die Bohrungen kann man jetzt die Batterien im Batteriekasten fest klemmen. Der Batteriekasten wird dann mit einem 1 mm Aluminiumblech verschlossen.

Auf der Rückseite des Batteriekastens befinden sich vier weitere 2,6 mm Bohrungen. Hier werden M3 x 12 mm Innensechskantschrauben eingeschraubt. Diese Schrauben dienen dazu die Polstreifen aus Messing an die Pole der Batterie zu pressen. Zum Batteriewechsel müssen diese Schrauben gelöst werden.

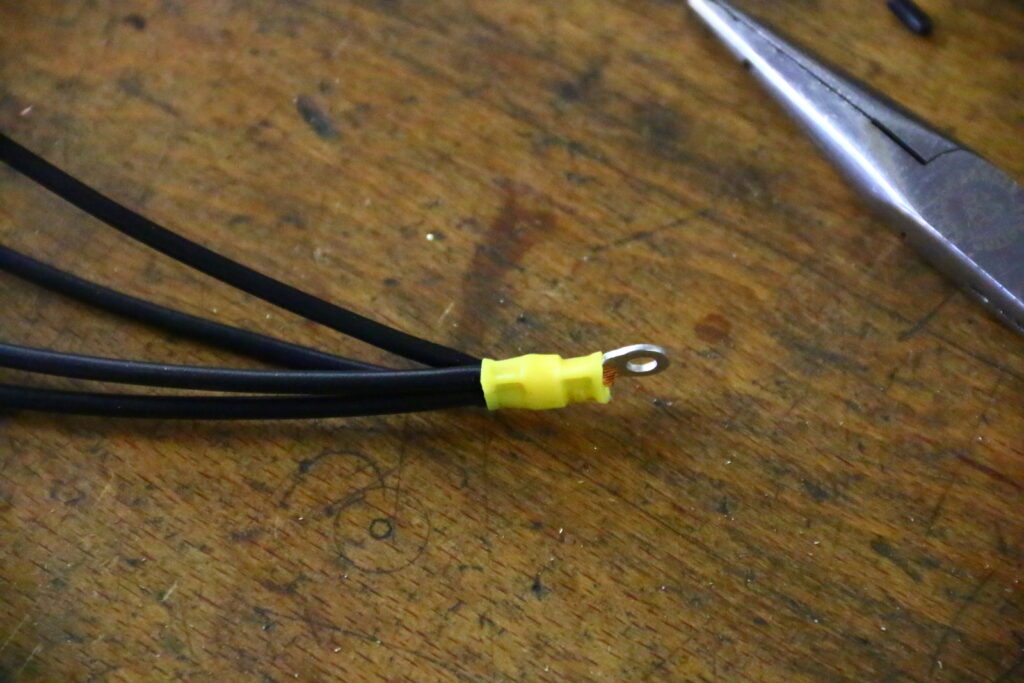

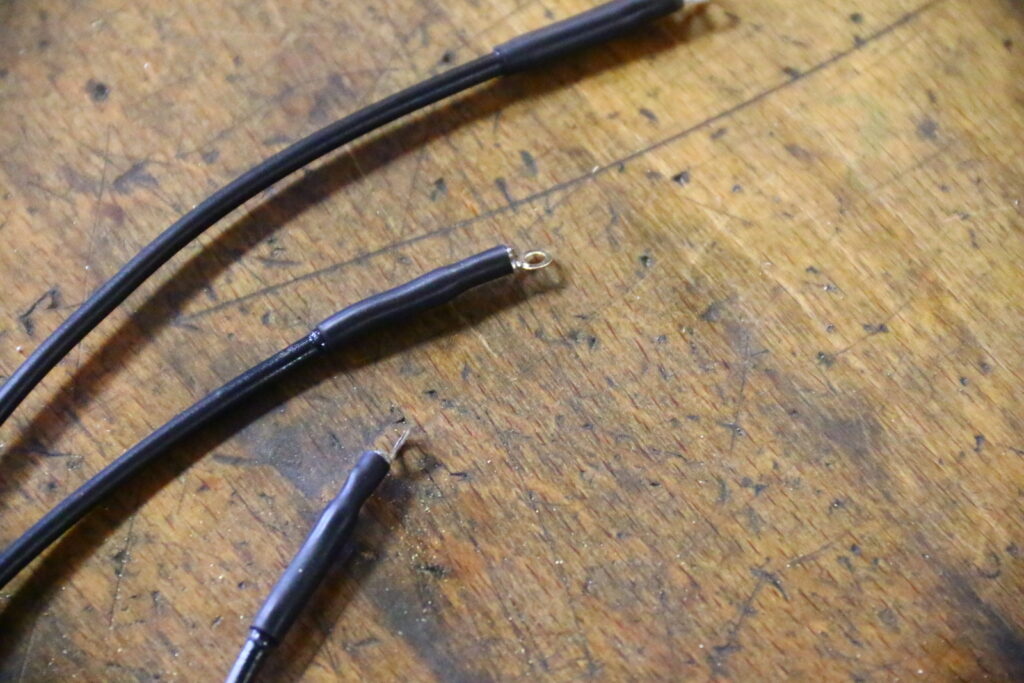

Die Kabel von der Batterie zum Schalter und vom Schalter zum Motor (Masse) werden auf länge gebracht und bekommen eine rote Ringöse. Die Kabel zu den Glühkerzen werden auf 25cm, 30cm, 35cm und 40cm abgelängt. Die Enden werden abisoliert und alle 4 in eine gelbe Ringöse geschoben und gequetscht. Auf der zweiten Seite bekommen die Kabel eine blanke 2mm Ringöse. Doch zuerst ein Stück Schrumpfschlauch aufschieben.

Die Kabel von der Batterie zum Schalter und vom Schalter zum Motor (Masse) werden auf länge gebracht und bekommen eine rote Ringöse. Die Kabel zu den Glühkerzen werden auf 25cm, 30cm, 35cm und 40cm abgelängt. Die Enden werden abisoliert und alle 4 in eine gelbe Ringöse geschoben und gequetscht. Auf der zweiten Seite bekommen die Kabel eine blanke 2mm Ringöse. Doch zuerst ein Stück Schrumpfschlauch aufschieben.

Die Glühkerzen müssen noch angepasst werden der Schaft muss auf 2mm abgedreht werden und anschließend wird M2 Gewinde aufgeschnitten werden. Auf den Schaft wird zuerst ein O-Ring als Isolation aufgeschoben. Als nächstes wird eine M2 Mutter mit Schlüsselweite 4mm auf der Glühkerze aufgeschraubt. Jetzt kann die Ringsöse mit dem Kabel aufgeschoben werden und wird dann mit einer Modellbau Mutter in zwei befestigt.

Der fertige Motor

Hier geht es zu unserem Onlineshop zum Bausatz 4 Zylinder Verbrennungsmotor Marc.

- Entwicklung Stirlingmotor ähnlich Lehmann - 11. Januar 2024

- Baubeschreibung Funkenfänger Schweiß Bausatz - 18. Oktober 2023

- Baubeschreibung Zyklon Schweiß Bausatz - 18. Oktober 2023