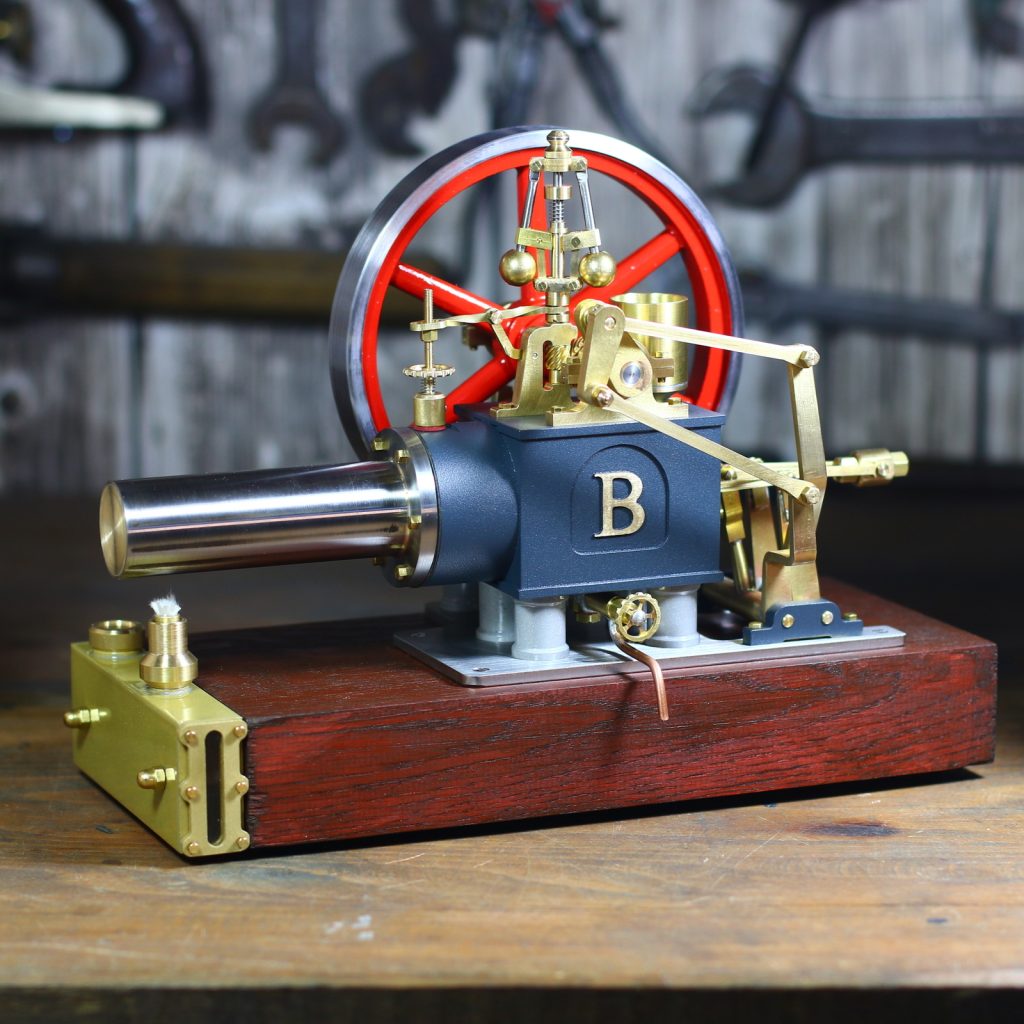

Auf dieser Seite finden Sie in unserem Bengs Modellbaumagazin einen ausführlichen Baubericht für Stirlingmotor „Rainer“ mit Fliehkraftregler. Wir haben versucht auf alle Besonderheiten beim Bau der Maschine, im Text, sowohl auch in den Bilder einzugehen.

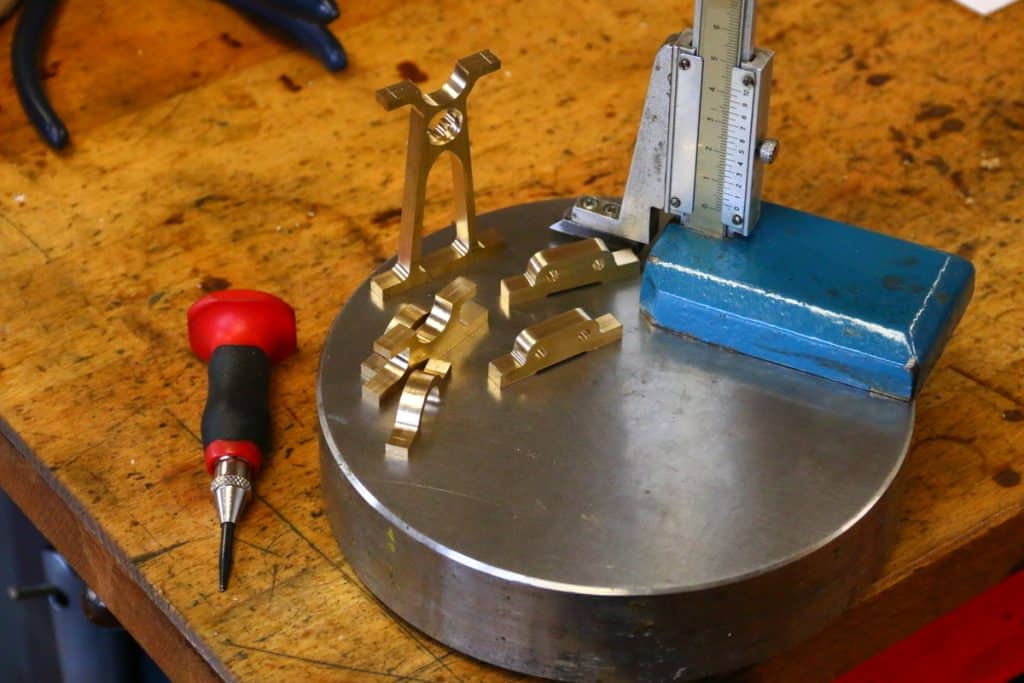

Bei dem Bausatz für den Stirlingmotor „Rainer“ ist wie bei allen unseren Materialbausätzen das Material für die Drehteile als Abschnitt im Bausatz enthalten. Alle Frästeile wurden mit einer CNC Fräse ausgefräst und müssen eventuell noch gebohrt, Gewinde geschnitten und entgraten werden. Alle benötigten Schrauben, Muttern und Dichtungen liegen ebenfalls dem Bausatz bei. Einige Teile bei diesem Bausatz werden entweder weichgelötet oder mit Schraubenkleber fixiert.

Wenn Sie Interesse an dem Materialbausatz Stirlingmotor „Rainer“ haben, können Sie den kompletten Materialbausatz auf unserer Website bestellen.

Alle Frästeile liegen dem Bausatz fertig gefräst bei. Bei einigen Teilen müssen noch Bohrungen oder Gewinde hergestellt werden.

Bei allen Lagerböcken werden die Bohrungen mit einem Höhenreißer angerissen und anschließend gekörnt.

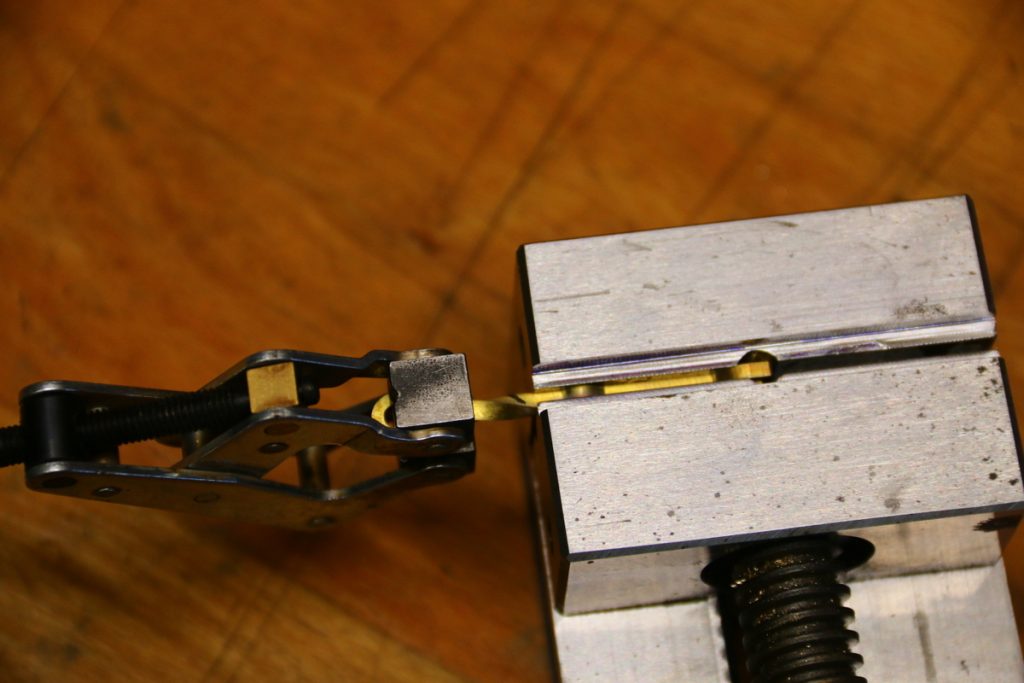

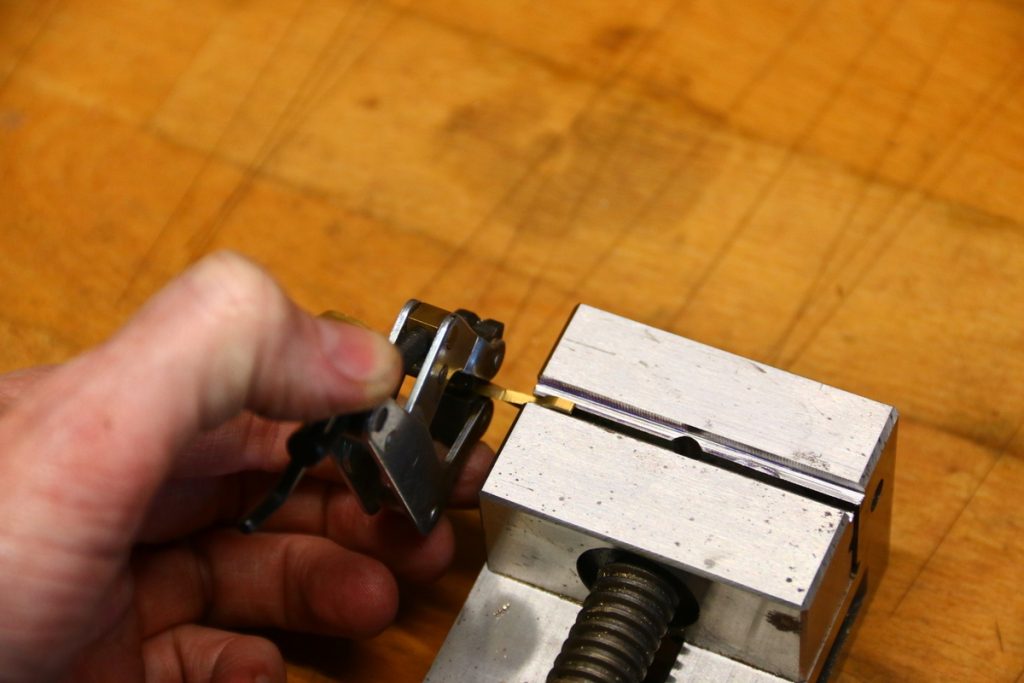

Zum Körnern verwenden wir einen Automatikkörner. Mit dem kleinen Körner lassen sich die angemessenen Bohrungen sehr gut körnen. Kleine Bauteile kann man sogar in der Hand ankörnen.

Die Lagerböcke werden in einen Maschinenschraubstock gespannt und anschließend gebohrt.

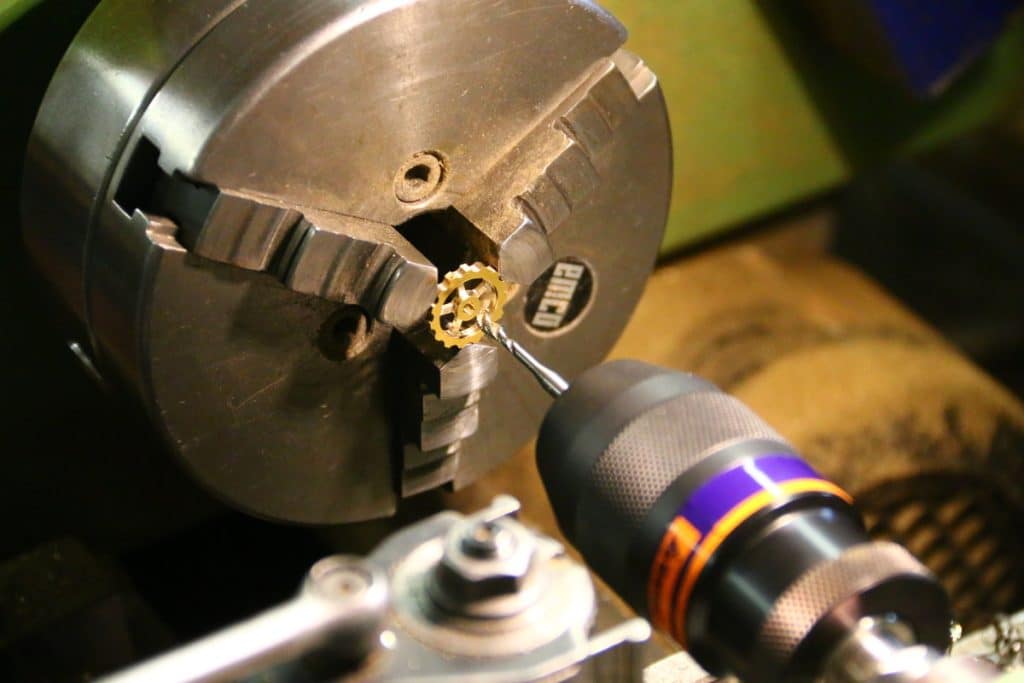

In die Lagerböcke kommen Lagerhülsen, die später ein Kugellager aufnehmen. Diese filigranen Teile lassen sich sehr gut mit unseren Mini-Bohrstangen zum Innendrehen bearbeiten. Natürlich kann man die Passung auch mit einer Reibahle herstellen.

Die Lagerhülsen werden mit einem Abstechstahl abgestochen. In die innere 10 H7 Bohrung wird bei der Montage ein Kugellager eingesetzt. Man kann die Passung entweder mit einer Reibahle herstellen oder mit einem kleinen Mini Innendrehstahl. Die Passung für die Kugellager sollte nicht zu stramm sein. Lieber eine Überganspassung und die Kugellager Teil 107 mit Schraubenkleber einkleben.

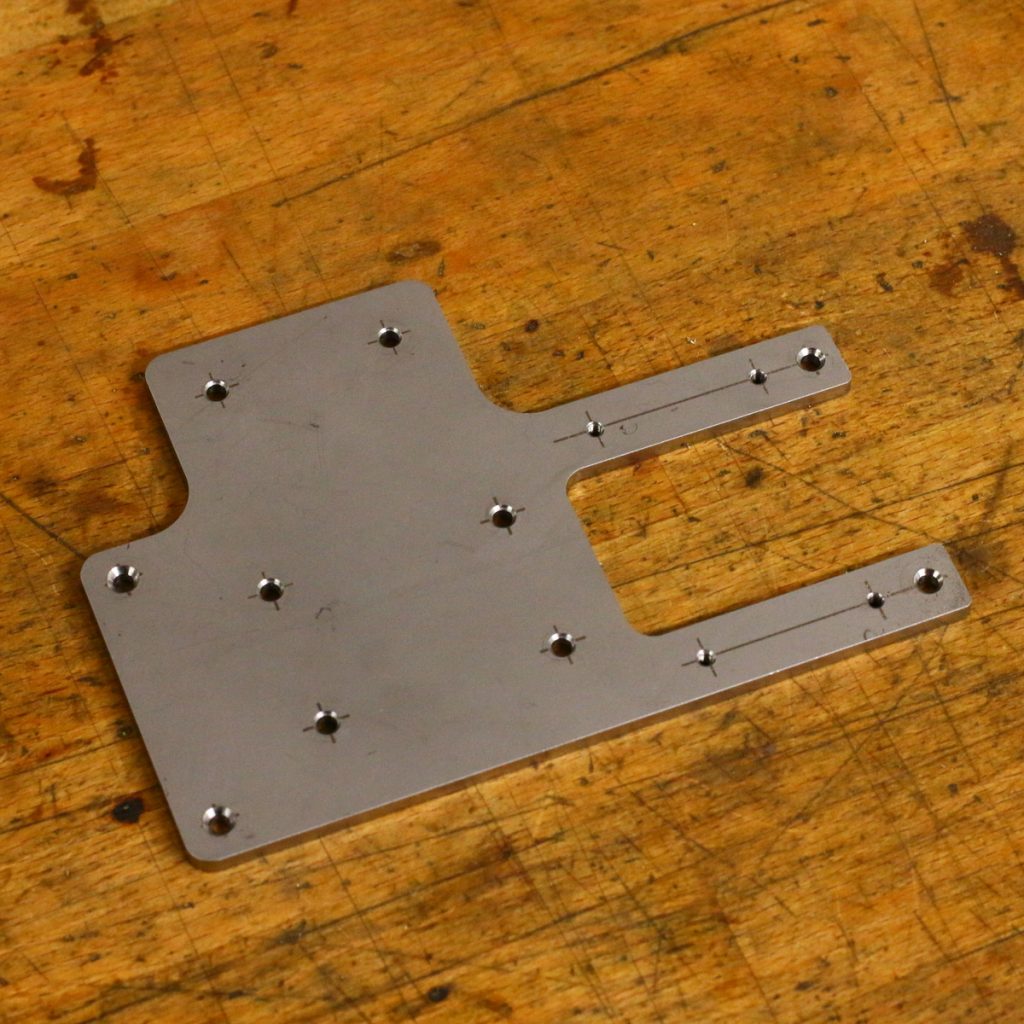

Der Maschinensockel besteht aus einem Edelstahl Laserteil. Die Position der Bohrungen ist vom Laser bereits markiert worden. Man braucht die Position nur noch Ankörnen und kann die Grundplatte anschließend bohren. Die Bohrungen zur Befestigung der Grundplatte auf der Eichenplatte, werden von oben mit einem 90° Senker gesenkt. Die Bohrungen durch die, die Aluminiumsäulen befestigt werden müssen von unten gesenkt werden.

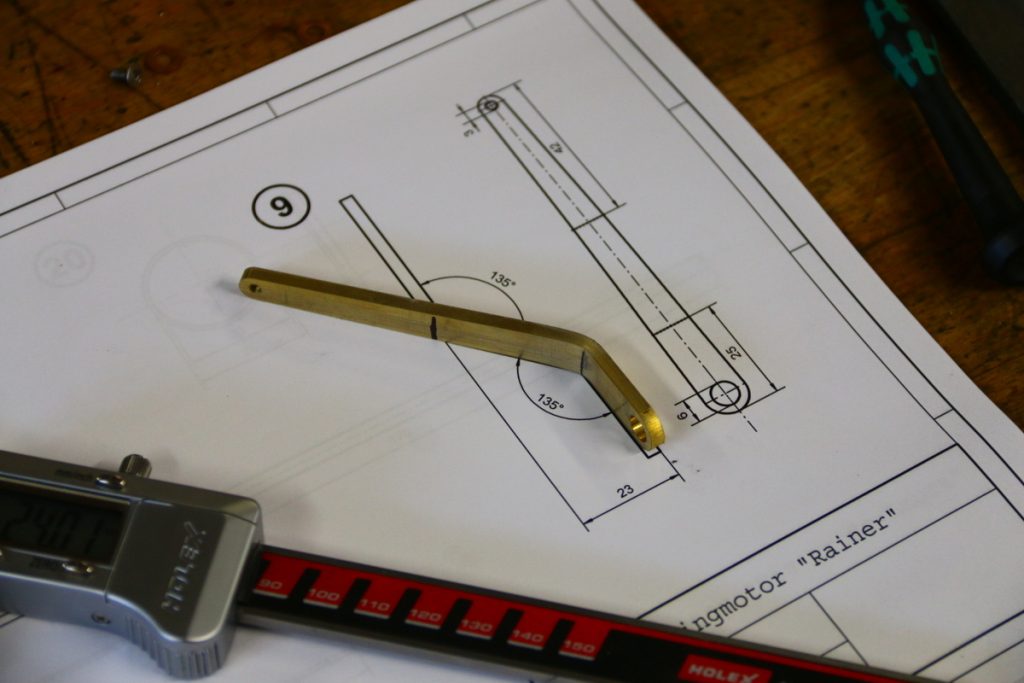

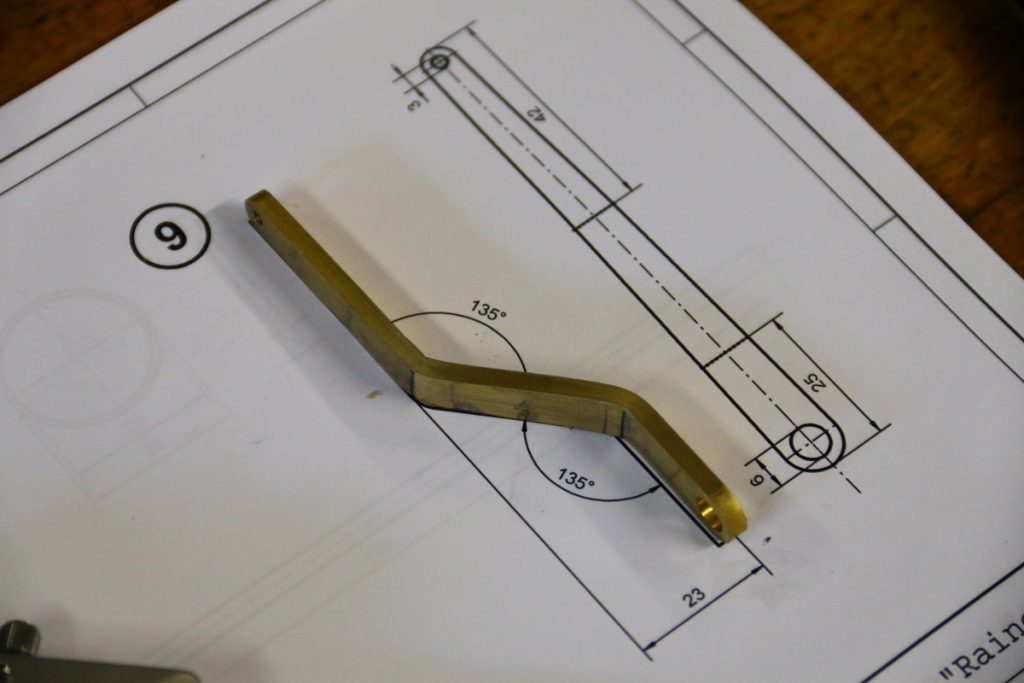

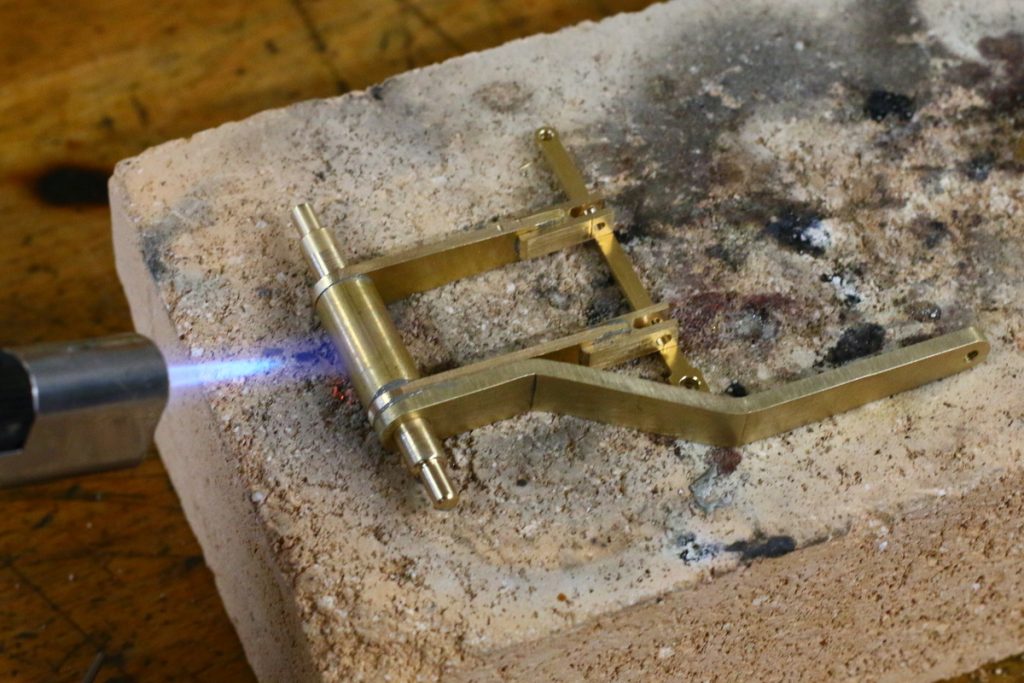

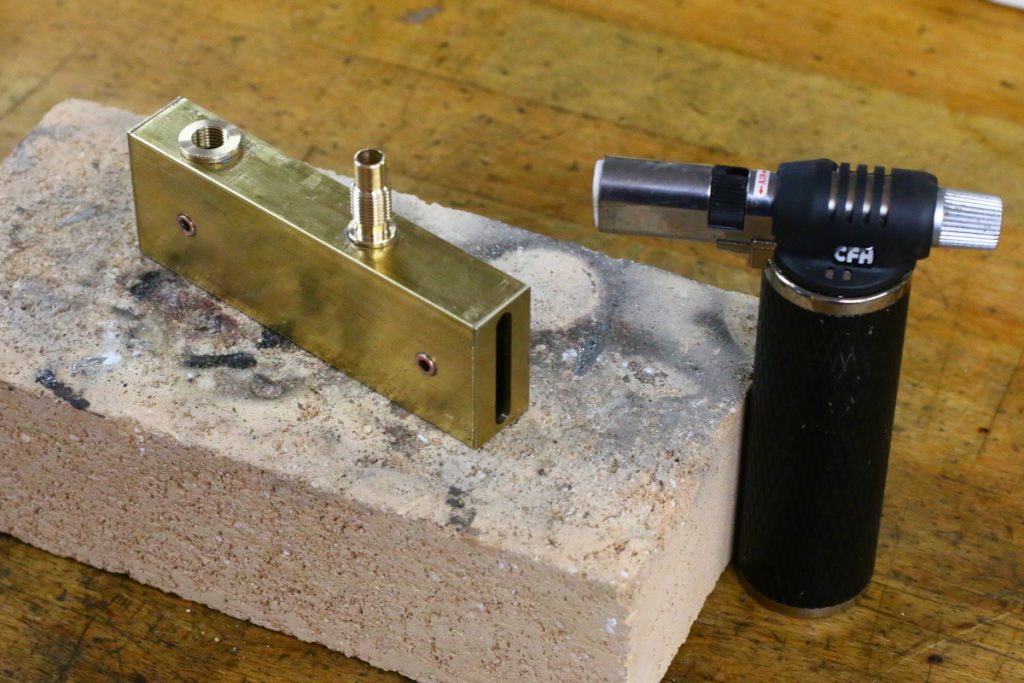

Einige Messing Frästeile müssen gebogen werden. Das Messing ist hart und neigt beim biegen zu brechen. Darum sollten die Teile vorher mit einem Lötbrenner ausgeglüht werden. Es reicht aus, wenn man die Teile einmal leicht zum glühen bringt und anschließend auskühlen lässt. Danach sind sie weich und können deutlich einfacher gebogen werden.

Die Steuerhebel für den Stirlingmotor sind in der Bauanleitung im Maßstab eins zu eins gezeichnet. Dadurch kann man sehr gut kontrollieren, ob der Hebel korrekt nach Zeichnung hergestellt wurde.

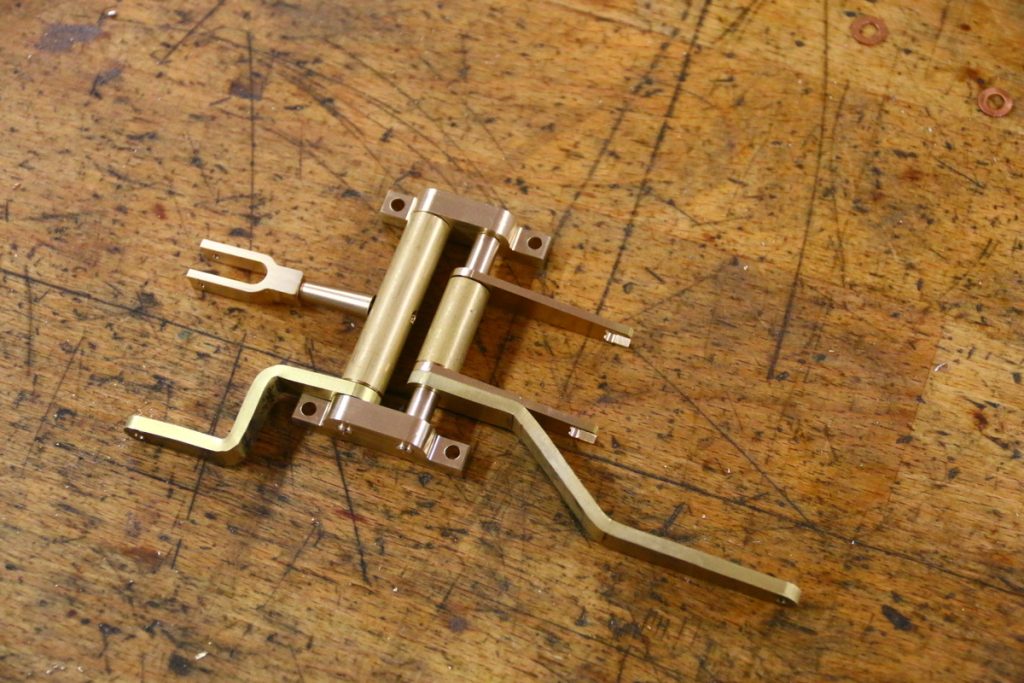

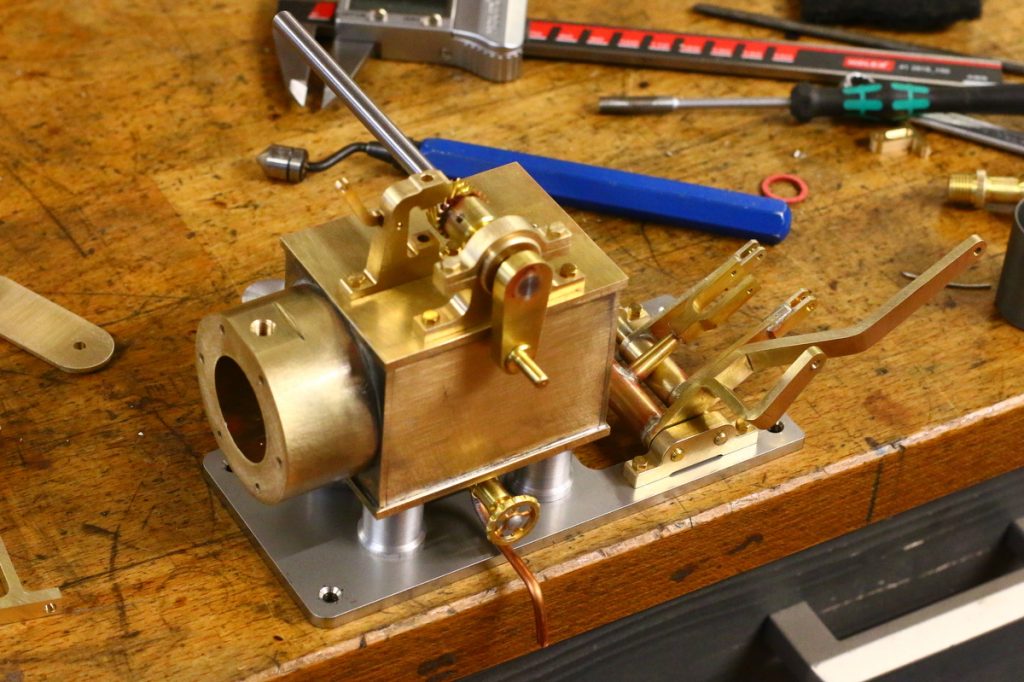

Alle Teile für die Steuerung wurden hier schon einmal zusammengesteckt. Die Hebel werden auf der Welle anschließend noch weich verlötet.

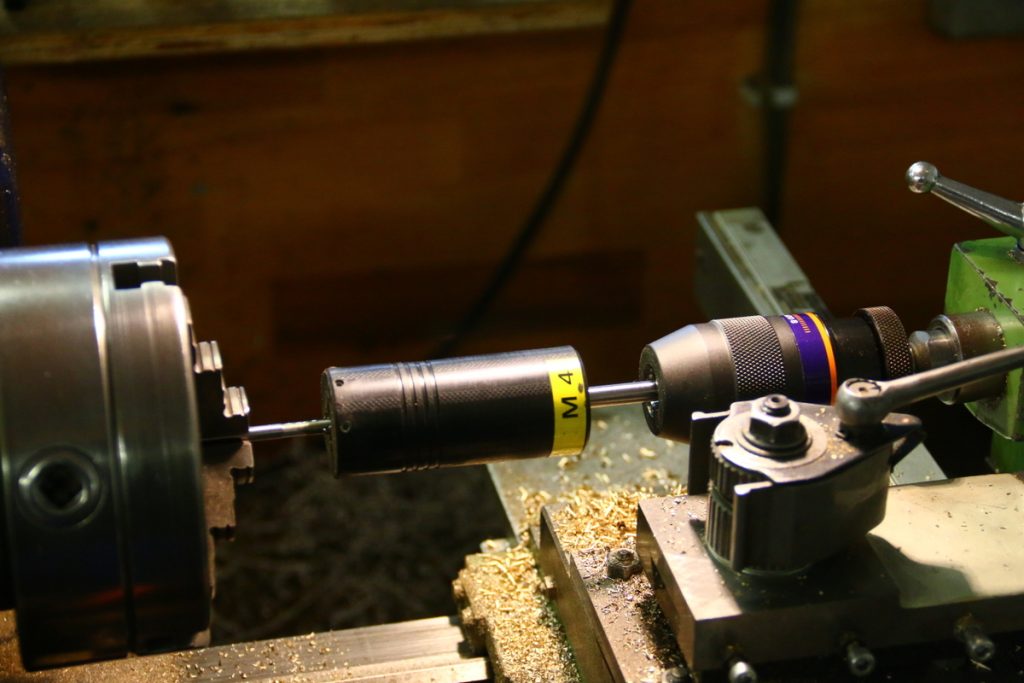

Die Kolbenstange für den Verdrängerzylinder bekommt am Ende ein 30 mm langes M4 Gewinde. Das lässt sich besonders gut mit unseren Schneideisenhaltern für die Drehbank herstellen.

Dieser Hebel muss um 90° verdreht werden. Dafür verwenden wir einen Maschinenschraubstock und eine Spannhand 25mm.

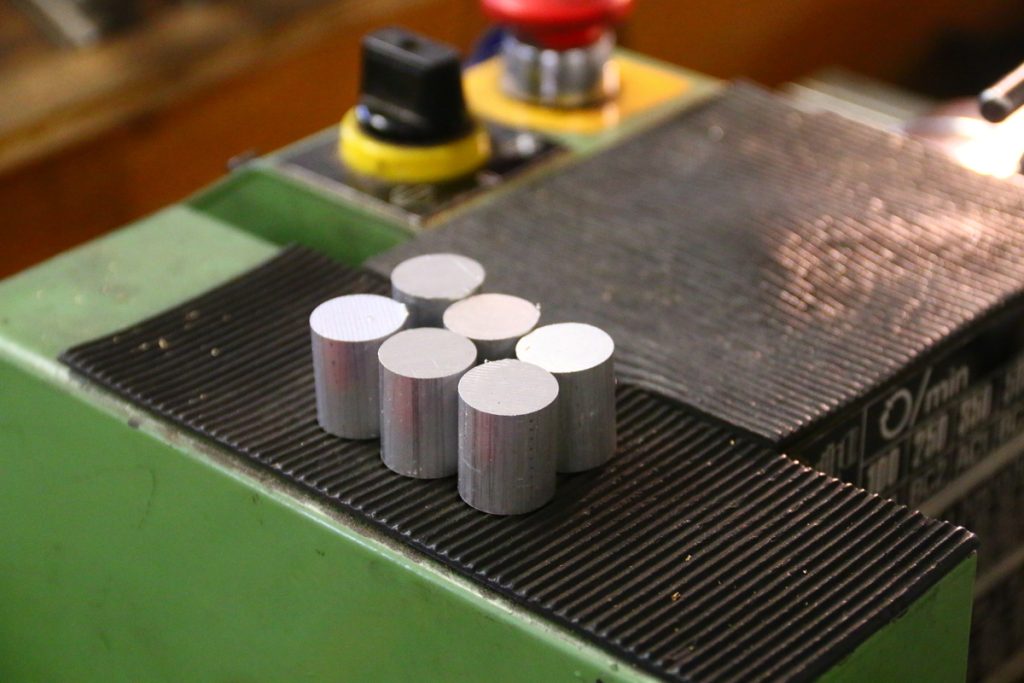

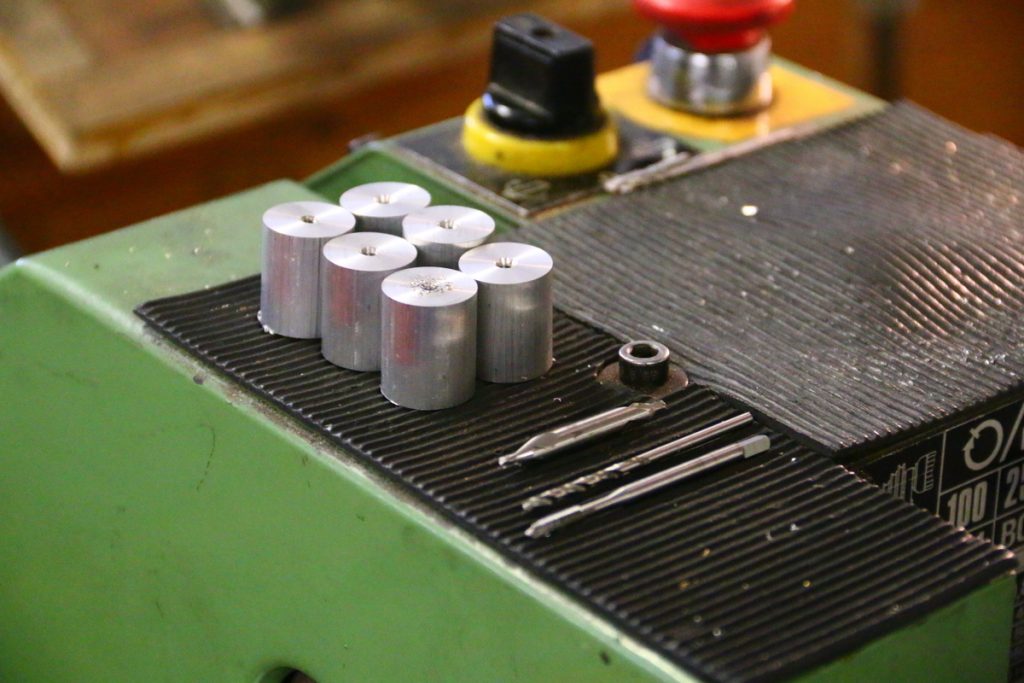

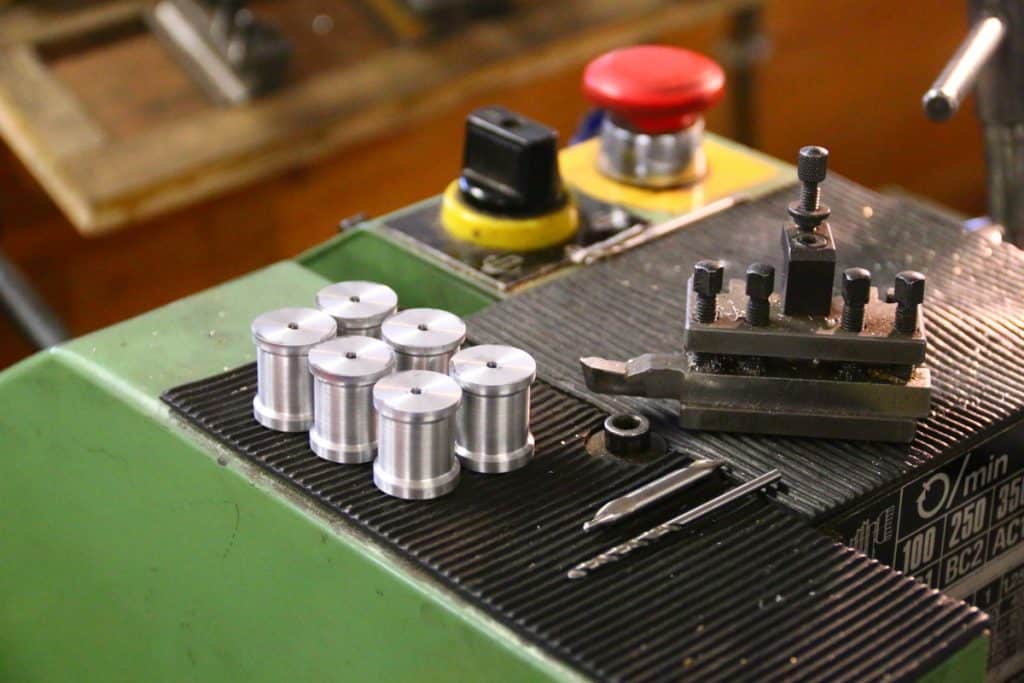

Die sechs Säulen auf den die Maschine später steht werden auf der Drehmaschine hergestellt.

Zuerst werden alle Säulen auf die passende Länge gebracht. Anschließend einmal komplett durchgebohrt und von beiden Seiten M3 Gewinde geschnitten.

Auf eine Seite wird eine M3 Innensechskantschraube in die Gewindebohrung geschraubt. Auf diese Schraube wird die Säule gespannt. Von der Gegenseite wird die Säule mit einer mit laufenden Zentrierspitze gesichert.

Der Absatz wird in der Mitte mit einem Drehmeißel gedreht, der auf beiden Seiten eine 45° Schräge hat.

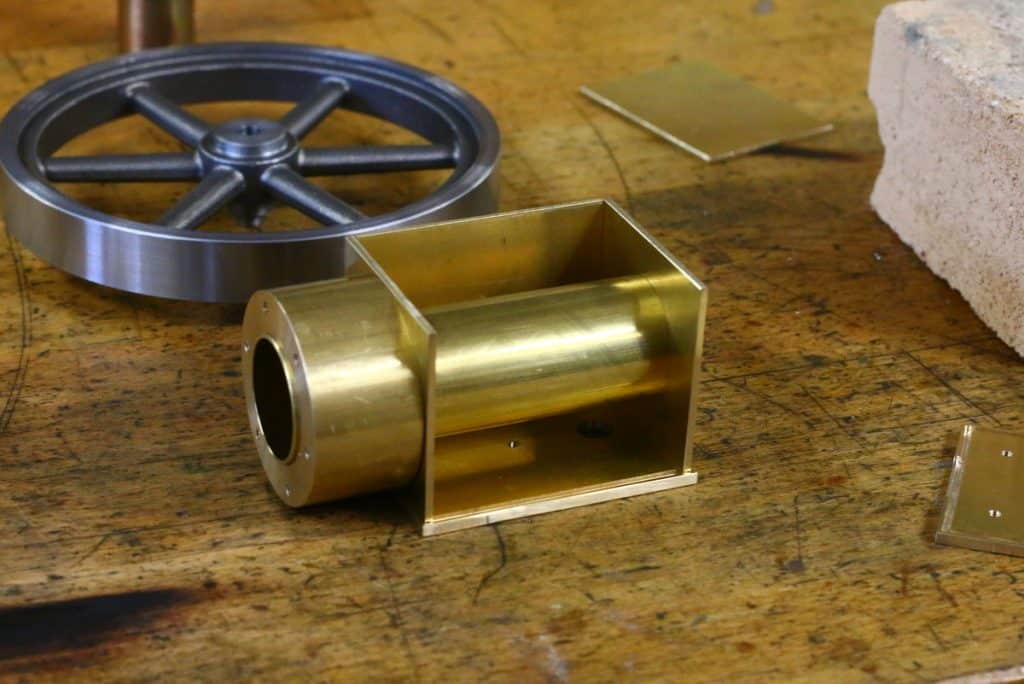

Um den Zylinderhalter aus 50 mm Messing innen auszudrehen wird ebenfalls unser Mini Innendrehmeißel verwendet. Dieser Bereich wird ausgedreht, damit auch hier später im Betrieb Kühlwasser zirkulieren kann.

Die runden Bohrungen in dem Teil Grundkörper vorne, können als Bohrschablone für den Zylinderhalter verwendet werden. Die Langlöcher ermöglichen es, dass das Kühlwasser vom Grundkörper in den Zylinderhalter zirkulieren kann.

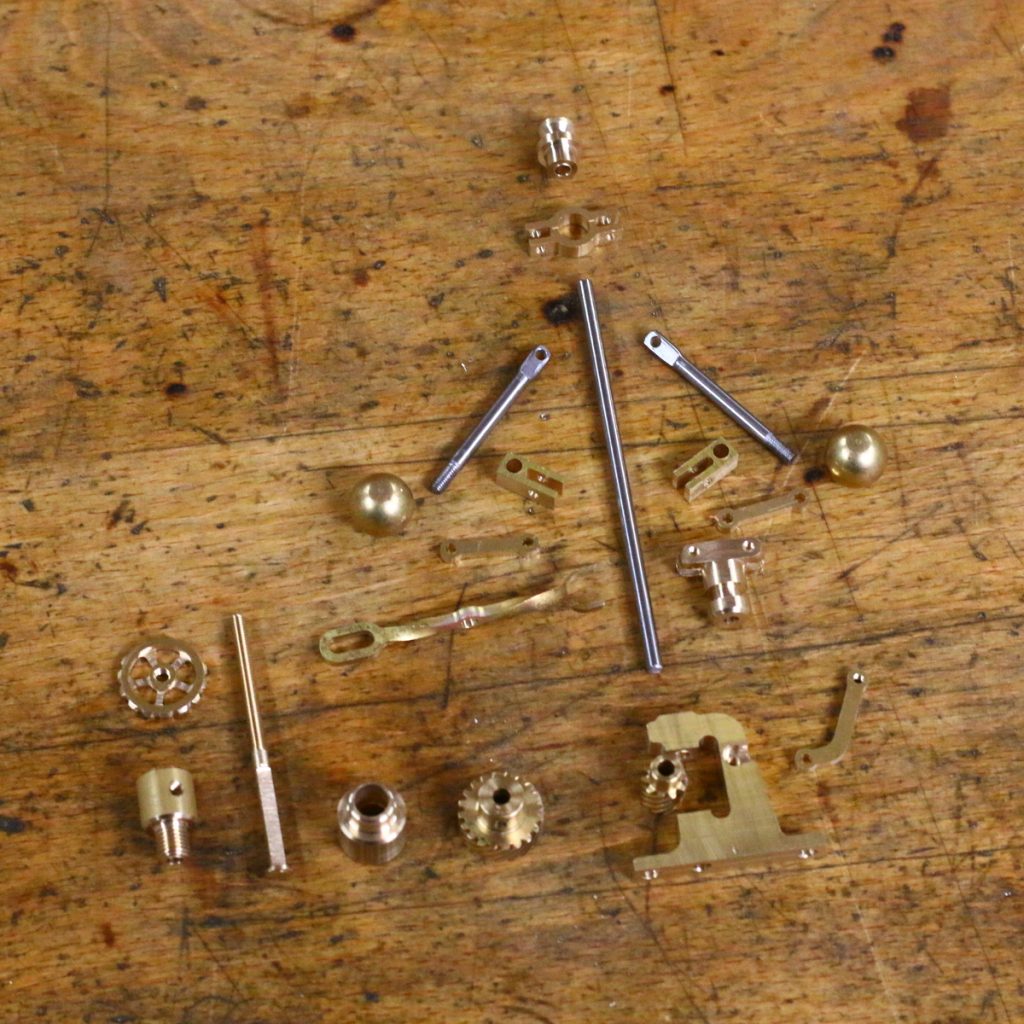

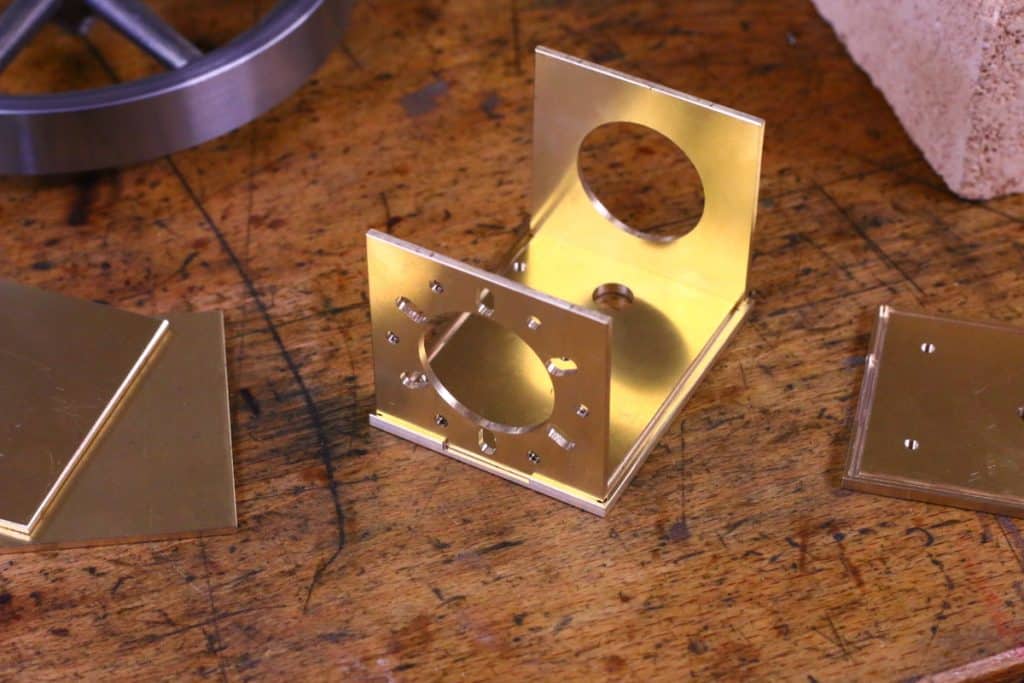

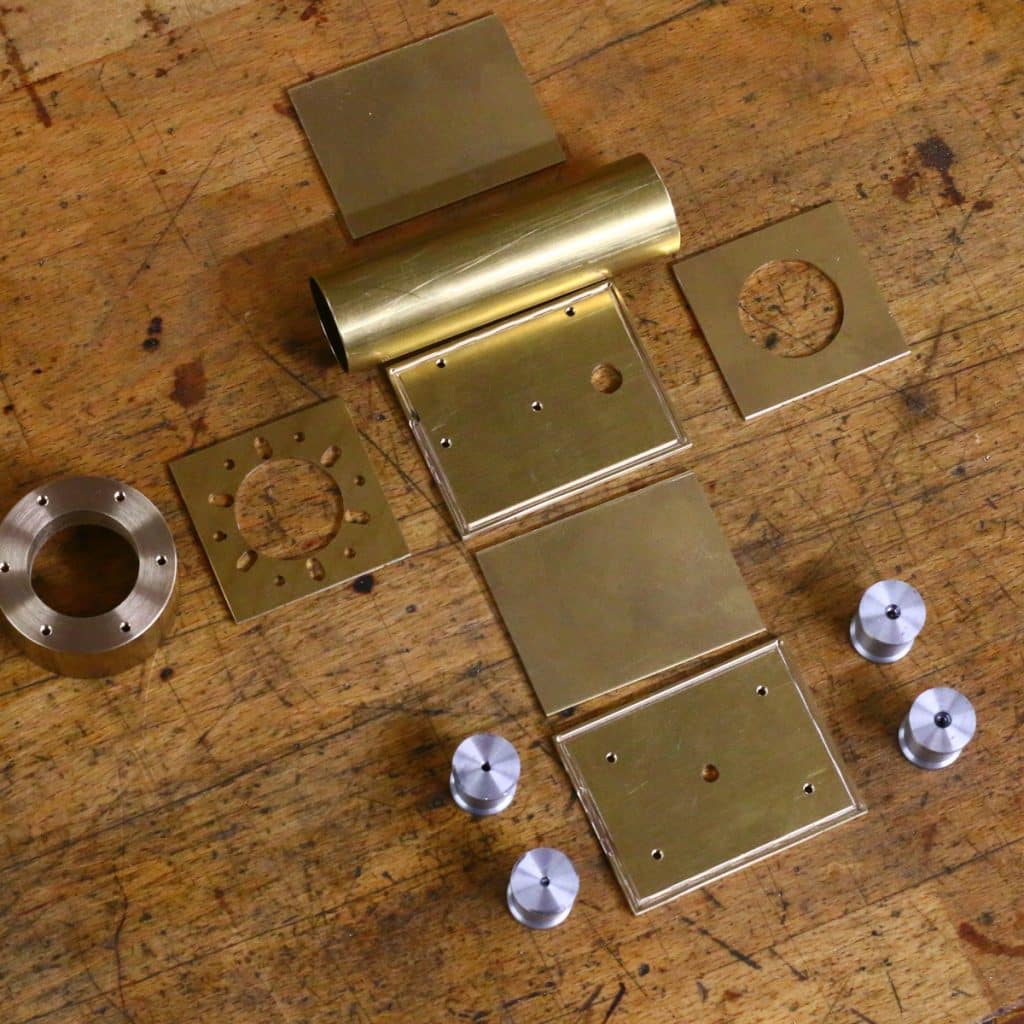

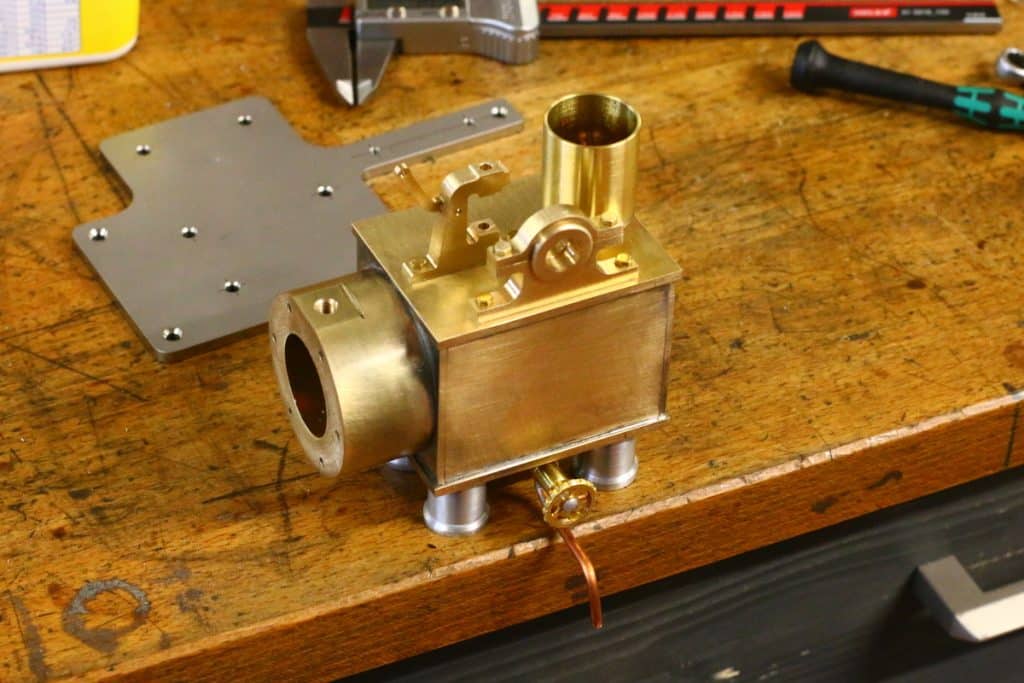

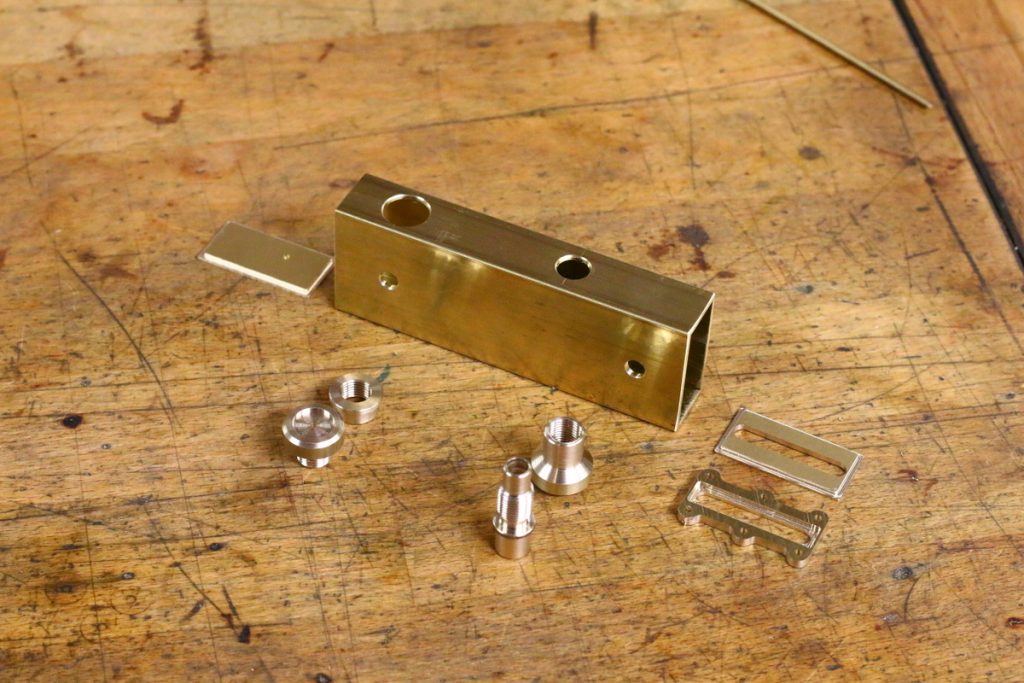

Alle Teile für den Grundkörper des Stirling Motors.

Der Grundkörper vom Fliehkraftregler wird auf der Drehbank hergestellt.

Der Grundkörper bekommt auf beiden Seiten eine Fläche.

In der Mitte bekommt der Grundkörper eine 2mm Nut. Die kann entweder gefeilt oder gefräst werden.

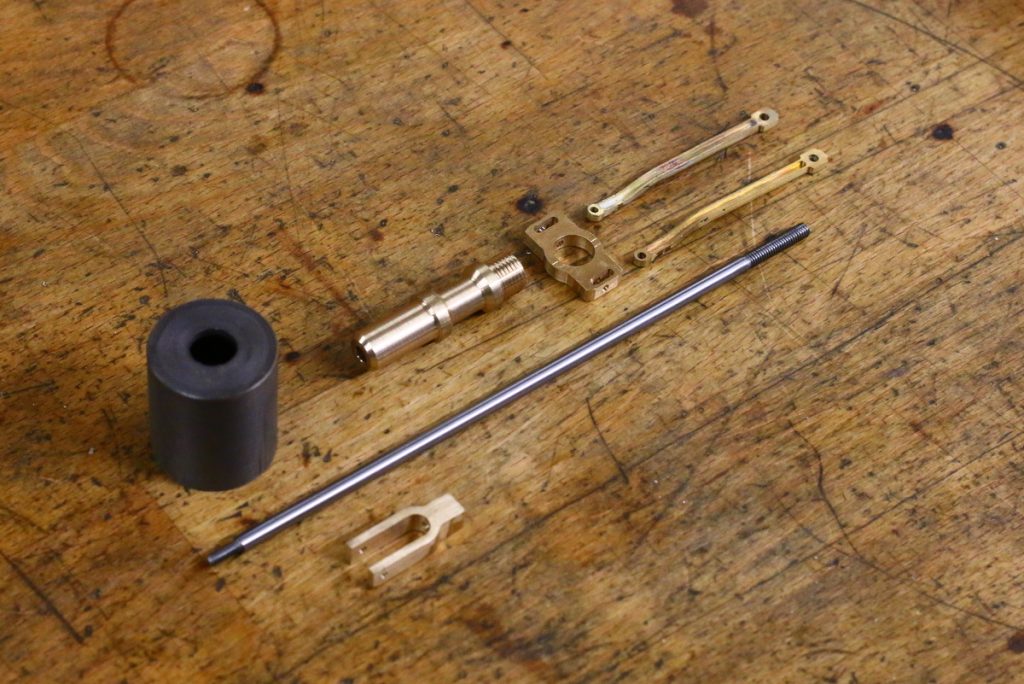

Alle Teile für den Fliehkraftregler und das Ventil sind fertig bearbeitet. Teilweise müssen die Teile noch mit Weichlot gelötet werden, alternativ kann man bei diesem Bauteil auch Schraubenkleber verwenden.

Kolben wird aus Grauguss auf der Drehbank hergestellt.

Die Hohlschraube für den Ablasshahn wird auf der Drehbank hergestellt.

Der Zylinderbund bekommt auf der Oberseite eine gerade Fläche. Die kann entweder mit der Feile oder wenn vorhanden, mit einer Fräsmaschine hergestellt werden. Auf die Fläche kommt später eine Bohrung mit einem M6×0,75 Gewinde.

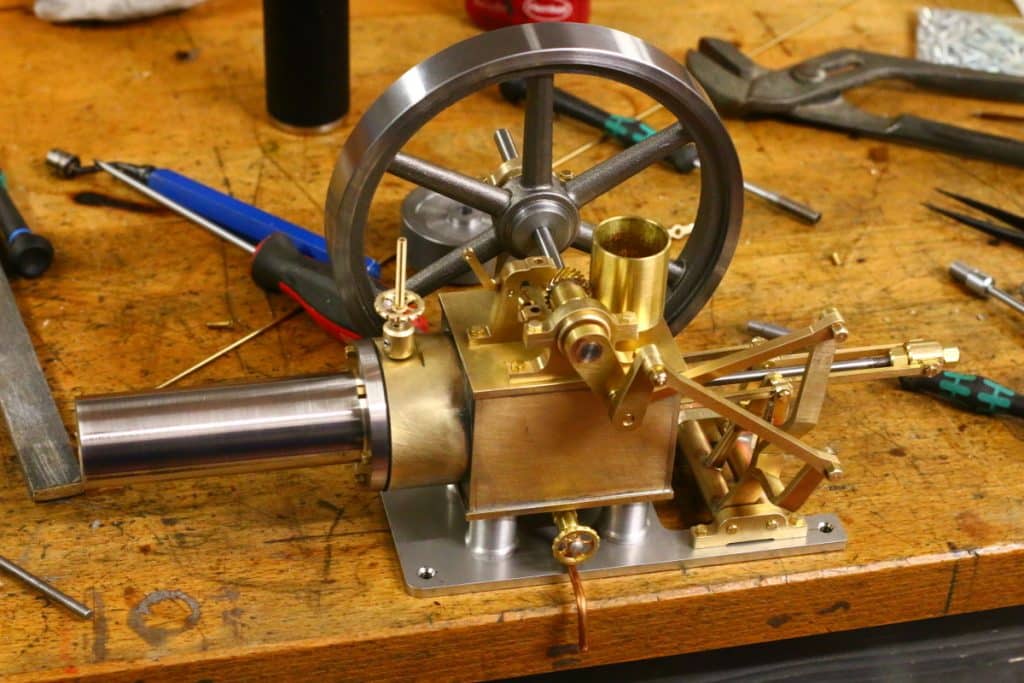

Bei der Montage wird hier das Regelventil eingeschraubt. Das Ventil ist in der Lage, das eigentlich geschlossene System des Stirlingmotors zu öffnen. Dadurch funktioniert die Wirkungsweise, die den Stirlingmotor am laufen hält, nicht mehr optimal und er verringert die Geschwindigkeit.

Die beiden Seitenwangen vom Kühlkörper liegen als Sägeabschnitt bei. Die Teile müssen mit der Feile auf die richtige Länge gebracht werden. Hier ist es besonders wichtig, dass die Teile später rechtwinklig sind. Sonst entstehen beim Löten zu große Spaltmaße.

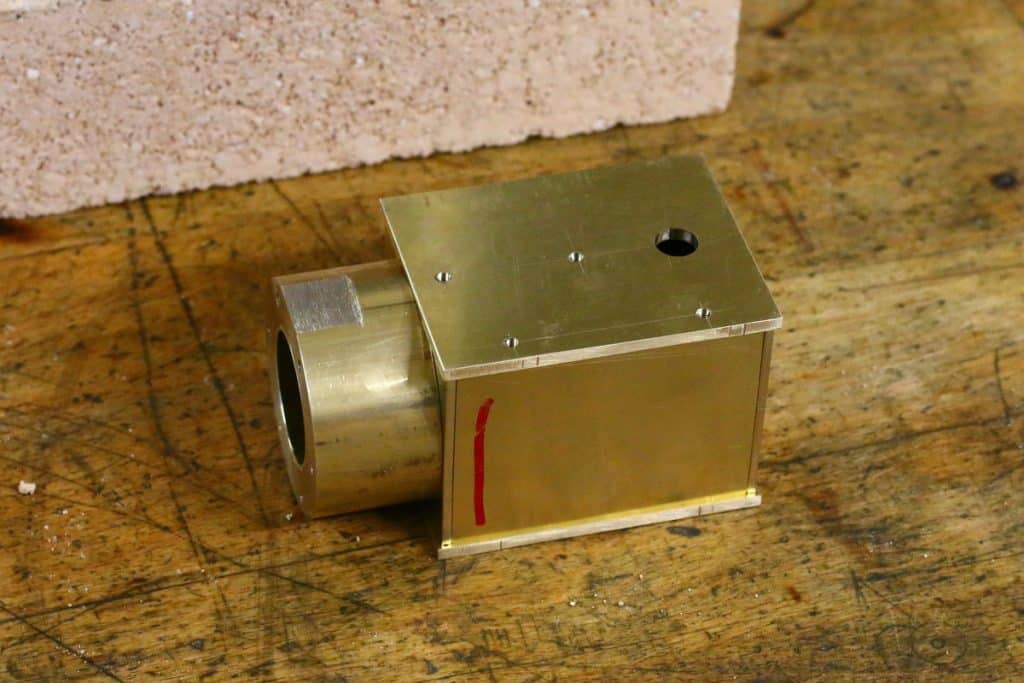

Alle Frästeile vom Kühlkörper werden zuerst probeweise zusammengesteckt und es wird geprüft, ob sie gut ineinander passen. Das Zylinderrohr muss sich leicht in die hintere Zylinderwand einschieben lassen. Das Zylinderrohr ist zwar sehr schon rund, jedoch schon bei leichtem Druck kann es sich verformen. Da in dem Bereich der Arbeitskolben läuft ist es besonders wichtig das der Zylinder rund ist und nicht an der Durchgangsstelle gestaucht wird.

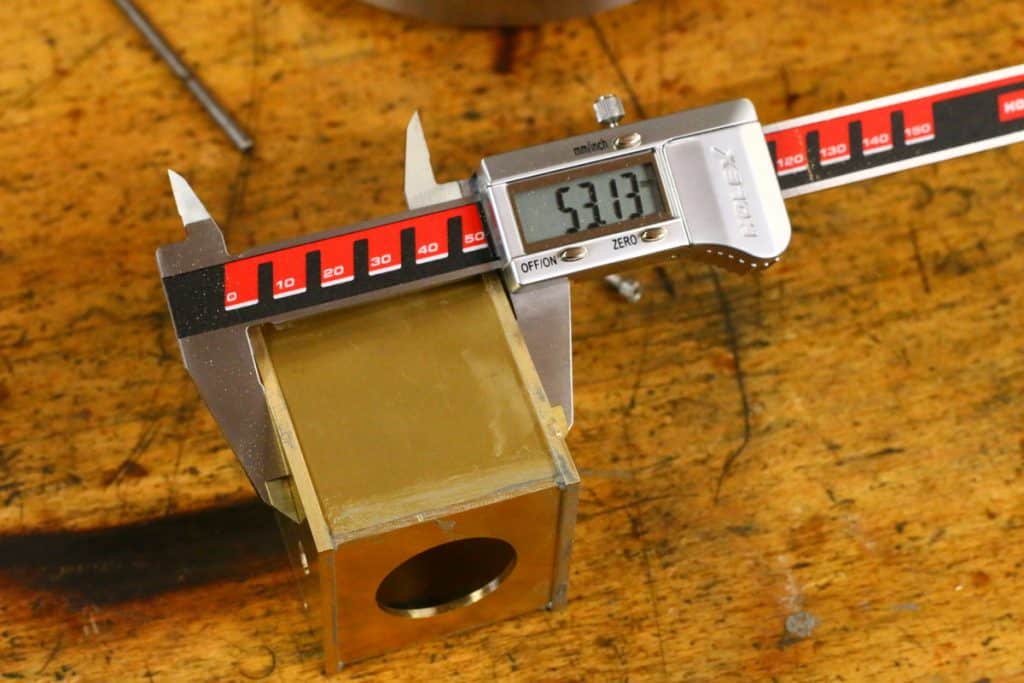

Wenn alles passt werden alle Teile noch einmal demontiert mit Weichlot Verzinnungspaste eingestrichen und wieder montiert. Um zu prüfen, ob die Seiten in der gefrästen Nut bis auf den Grund eingepresst sind empfehle ich mit einem Messschieber alle vier Ecken zu messen.

Jetzt kann das Bauteil gelötet werden. Trotz der Weichlot Verzinnungspaste empfehle ich noch zusätzlich etwas Standard Weichlot hin zuzugeben. Der Kühlwasserbehälter muss später dicht sein.

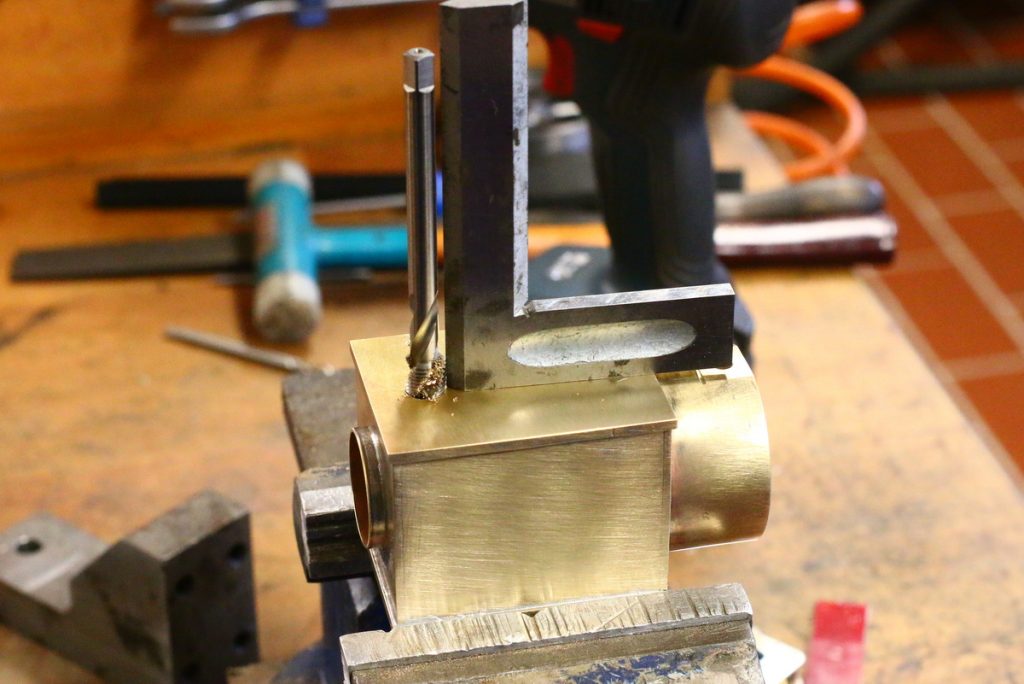

Die Bohrung für den Kühlwasser- Einfülltrichter bekommt jetzt ein M10×1 Gewinde.

Die Montage des Grundkörpers kann beginnen. Der Ablasshahn muss vor dem Montieren auf der Grundplatte montiert werden. Später ist das nicht mehr möglich. Ein Betrieb des Modells ohne Kühlwasser ist übrigens ohne weiters möglich und Laufzeiten von über 1 Stunde kein Problem.

Das erste der beiden Steuerungsgestänge wird gelötet. Bei diesem Steuerungsgestänge zeigen alle Hebel in die gleiche Richtung. Die beiden Gabeln, die später den Kolben ansteuern, werden mit 2 mm unterstützt damit die Hebel parallel laufen.

Das zweite der beiden Steuerungsgestänge wird gelötet. Bei diesem Gestänge sind die Hebel um 10° versetzt. Hier habe ich den Hebel der den Verdrängerkolben ansteuert mit 8 mm unterstützt.

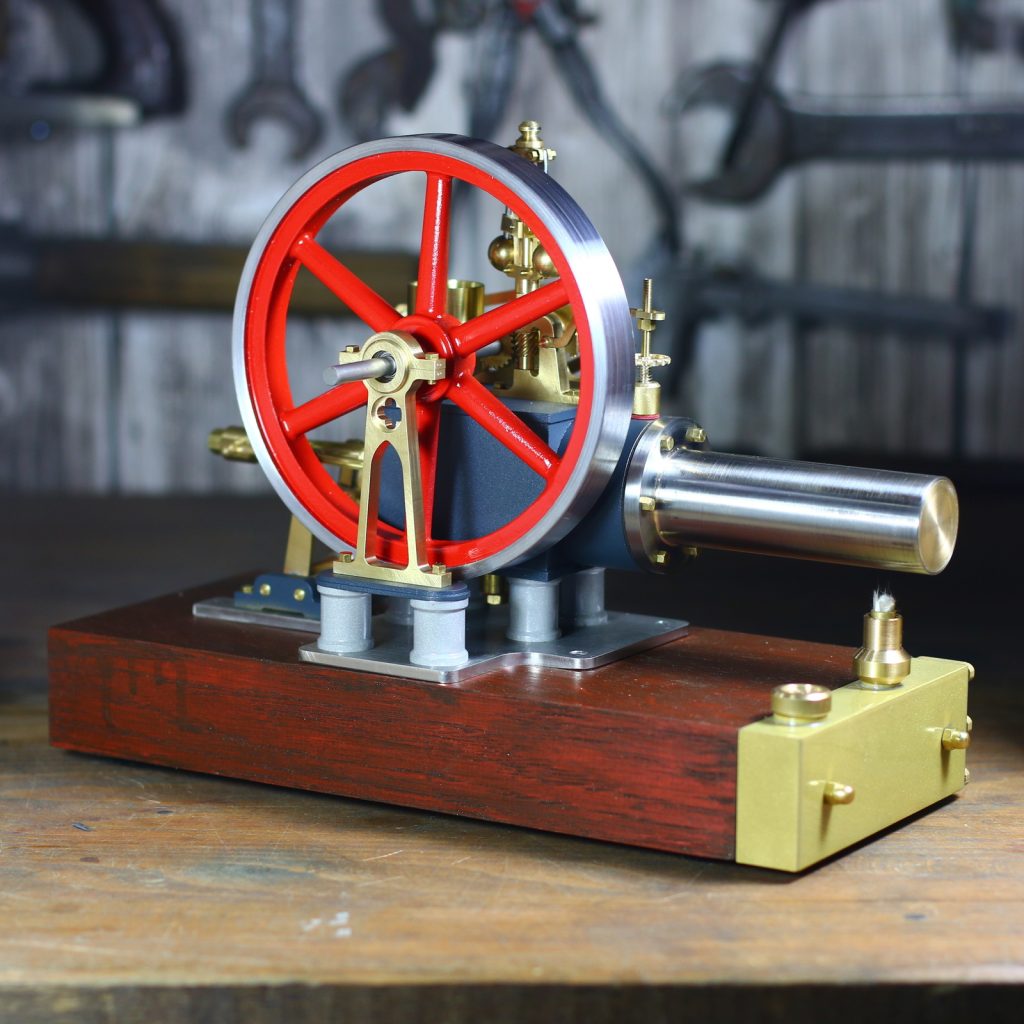

Der Zusammenbau vom Stirlingmotor „Rainer“ geht weiter.

Der Grundkörper vom Tank wird gebohrt. Ich empfehle die 12 mm und 14 mm Bohrungen nicht mit einem Spiralbohrer herzustellen. Bei dem dünnwandigem Material neigen Spiralbohrer dazu, sich ins Material zu reißen und das Bauteil zu zerstören. Mit einem Stufenbohrer lassen sich die Bohrungen hervorragend herstellen.

Die Dochtbuchse wird auf der Drehmaschine hergestellt. Der Innendurchmesser beträgt 6 mm. Dem Bausatz liegt ein Abschnitt 6 mm Glasfaserdocht bei. Auf das Gewinde der Dochtbuchse wird später eine Hülse aufgeschraubt, mit der die Größe der Flamme reguliert werden kann. Auch dadurch regelt sich die Laufgeschwindigkeit des Stirlingmotors etwas.

Jetzt sind alle Bauteile für den Brenner fertig. Auch hier müssen die Deckel, der Einfüllstutzen, und die Dochtbuchse mit Weichlot eingelötet werden. Hier muss man beim Löten besonders sauber arbeiten, damit der Tank später dicht ist.

Nachdem der Tank gelötet und gesäubert ist, wird er an der Vorderseite der Eichengrundplatte befestigt. Die eingelöteten Röhrchen bilden einen Durchgang mit dem der Tank an der Grundplatte befestigt wird. Zuerst den Tank linksbündig an der Grundplatte ausrichten. Dann mit einem 4 mm Spiralbohrer durch die Röhrchen im Tank durchbohren. Mit dem 4 mm Spiralbohrer nur wenige Millimeter in das Holz bohren. Anschließend mit einem 3,3 mm Bohrer ca. 30 mm tief in das Holz bohren. Dann in die entstandenen Bohrungen M4 Gewinde einschneiden. Jetzt kann der Brenner mit den beiliegenden M4 Gewindestangen und Hutmuttern befestigt werden. Das Gewinde im Holz ist stabil genug, um den Tank zu halten.

Wenn Sie Interesse an dem Materialbausatz Stirlingmotor „Rainer“ haben, können Sie den kompletten Materialbausatz auf unserer Website bestellen.

- Entwicklung Stirlingmotor ähnlich Lehmann - 11. Januar 2024

- Baubeschreibung Funkenfänger Schweiß Bausatz - 18. Oktober 2023

- Baubeschreibung Zyklon Schweiß Bausatz - 18. Oktober 2023