Hier finden Sie einen Baubericht zu unserem Bandschleifer BS 1500. Es handelt sich bei diesem Bandschleifer um einen Mittelgroßes stationäres Gerät für die Werkbank. Der Bandschleifer hat 1500 × 50 mm Schleifband. Das Gerät eignet sich sowohl zum Schleifen von Messern als auch für Allgemeine Arbeiten in der Schlosserei. Wir bitten das Gerät ausschließlich als Bausatz an.

Sie bekommen von uns alle Bauteile geliefert die für den Zusammenbau benötigt werden. Den benötigten Elektromotor liefern wir allerdings nicht mit.

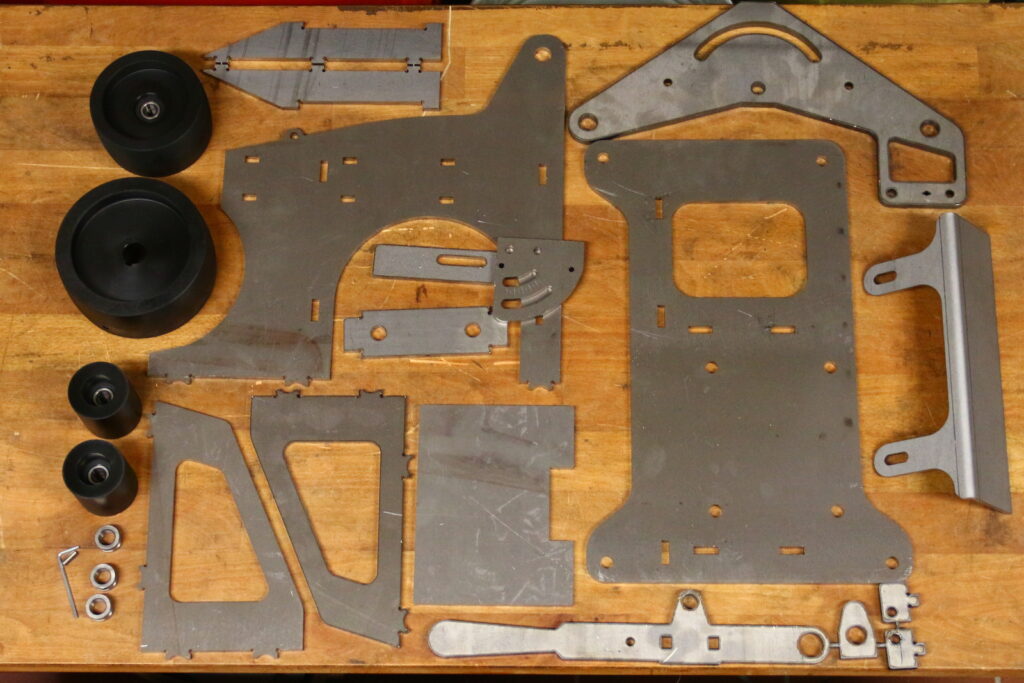

Sie erhalten von uns folgende Teile

- Alle Laserteile für das Maschinengestell und Anbauteile

- 4 hochwertige Laufrollen aus Kunststoff dreifach gelagert

- 3 Distanzhülsen für die Laufrollen

- Alle benötigten Schrauben, Muttern und Unterlegscheiben

- Klemmhebel und Sterngriffe

Sie sehen gerade einen Platzhalterinhalt von YouTube. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Um das Maschinengestell zu montieren benötigen Sie ein Schweißgerät. Da die Laserteile so konstruiert sind dass sie über Laschen ineinander gesteckt werden ist das montieren und verschweißen sehr einfach. Ein günstiges Schutzgasschweißgerät aus dem Baumarkt oder vom Discounter reicht aus. Auch mit einem Elektroden Schweißgerät ist es möglich das Gestell für den Bandschleifer herzustellen.

Des weiteren wird für die Montage noch ein Gewindebohrer M8 M6 und M5 benötigt.

Der Lieferumfang vom Bandschleifer beinhaltet alle Teile die zum Bau des Geräts benötigt werden. Einzig der Elektromotor wird von uns nicht mitgeliefert. Einerseits gibt es sehr viele Händler die gute Motoren zu günstigen Preisen online anbieten außerdem haben sie so die Möglichkeit Ihren Motor auf Ihre Bedürfnisse anzupassen. Wir haben bisher 3 verschiedene Motoren mit 0,75kw bis 1,5kw ohne Frequenzenumrichter verwendet und sind mit dem Ergebnis sehr zufrieden.

Für normale Beanspruchung ist ein 230 V Motor mit 0,75kw und 2800 U/min. Der Motor muss eine 19mm Antriebswelle haben. Die Lochabstände vom Montagefuß von 125mm x 100mm und 145mm x 125mm sind in der Grundplatte eingraviert.

Hier finden Sie den Motor bei einem Händler für Elektromotoren. Alle Motoren wurden von uns auf die Tauglichkeit für unsere Bandschleifer getestet.

1,1kW Elektromotor 230V, 2800U/min

1,5kW Elektromotor 230V, 2800U/min

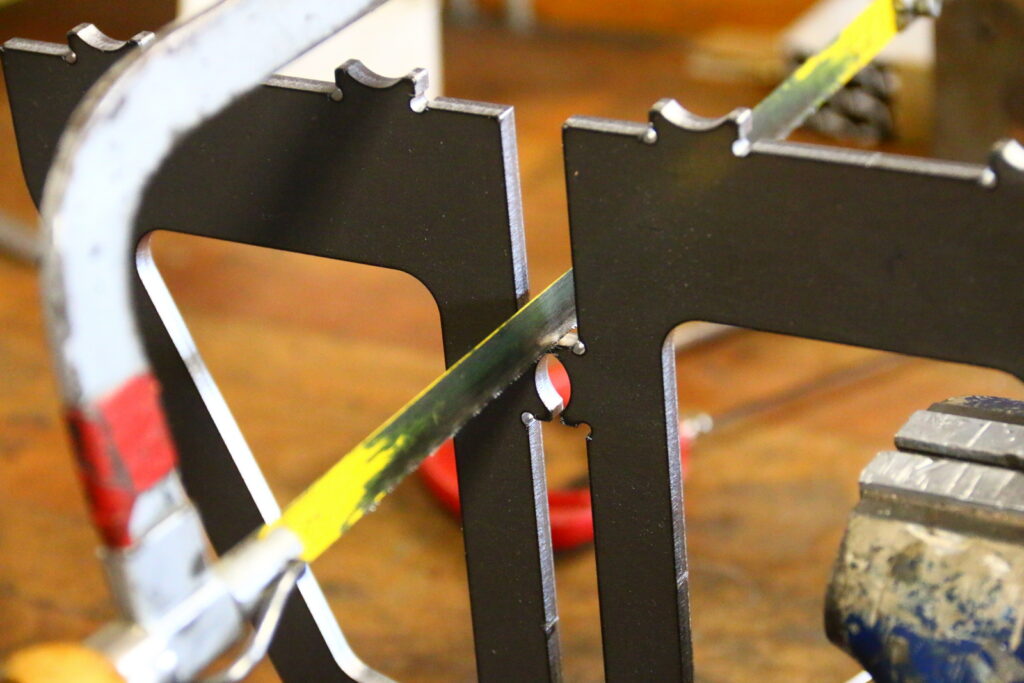

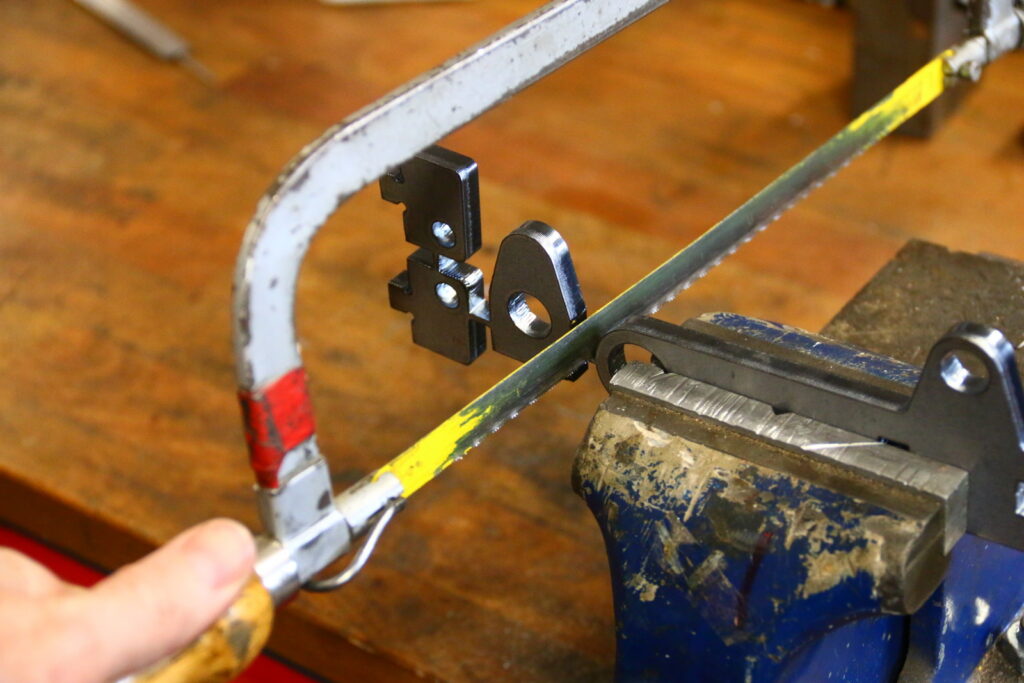

Manche der Laserteile hängen noch über einen dünnen Steg zusammen. Der Steg lässt sich am einfachsten mit einer Handbügelsäge entfernen.

Als nächsten Schritt empfehlen wir alle Laserteile gründlich zu entgraten. Dazu eignen sich natürlich am besten ein Bandschleifer. Da wir wahrscheinlich noch nicht vorhanden ist funktionierte es ebenfalls mit Winkelschleifer und Schleifscheibe.

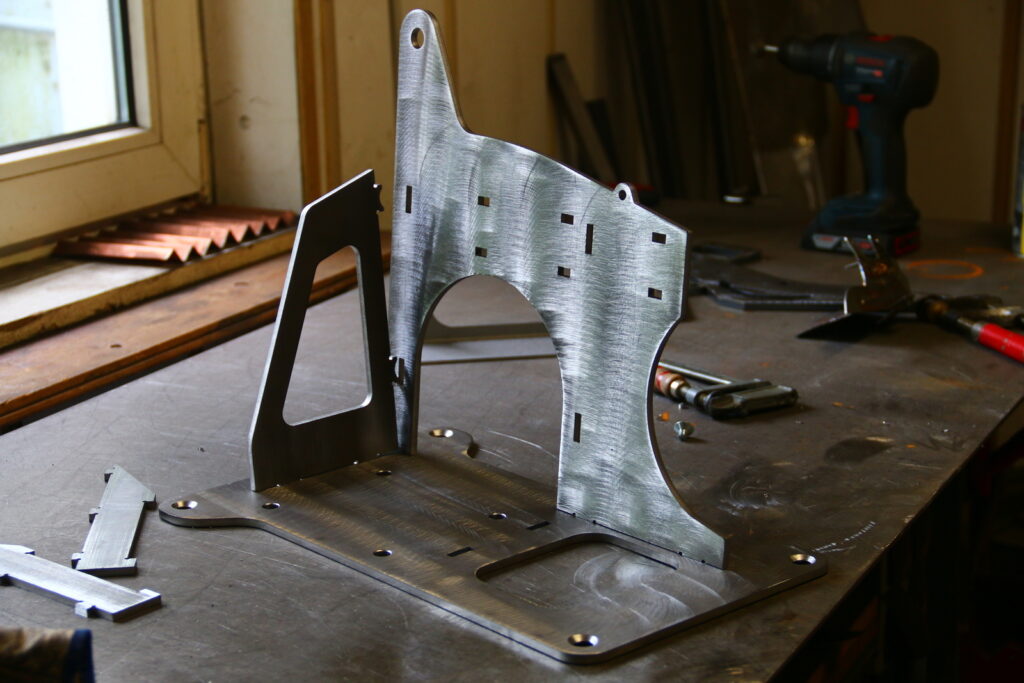

Maschinengestell Stationärer Bandschleifer BS1500

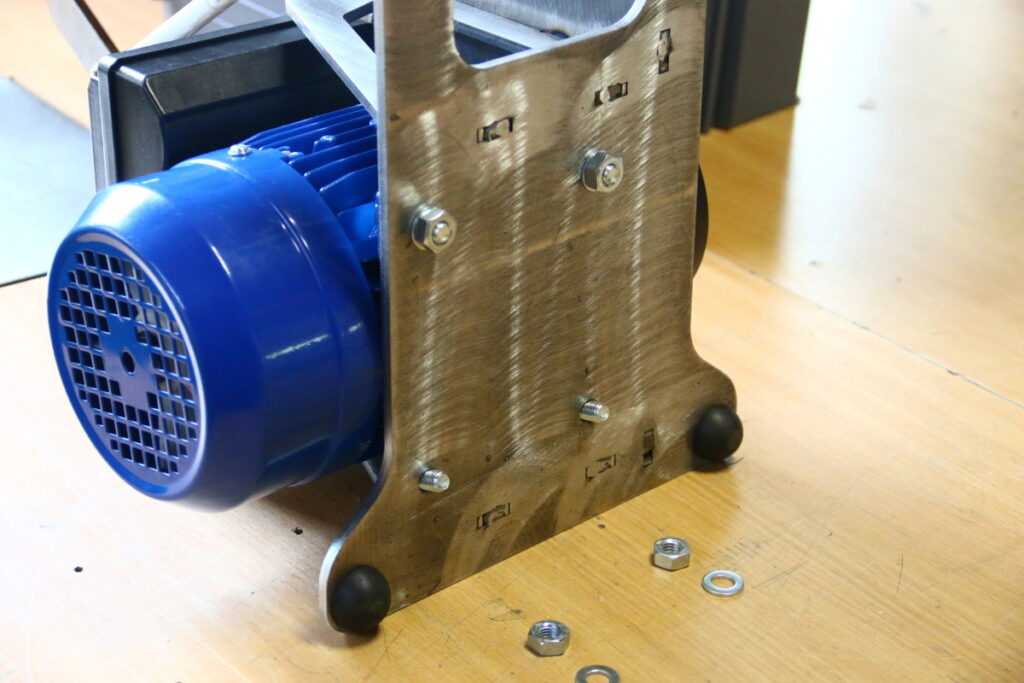

Die Grundplatte hat an den Ecken 4 Bohrungen mit denen später die Gummifüße befestigt werden. Zum befestigen werden Senkkopfschraube verwendet dazu die Bohrungen soweit ansenken das die Schraube nicht mehr übersteht.

Jetzt beginnt die Montage des Grundgestells zuerst wird die große Seitenwange in die Bodenplatte eingeschoben anschließend werden die Knotenbleche eingeschoben. Mit zwei Schraubzwingen können die 4 Teile sehr gut fixiert werden.

Alle Teile mit kleinen Heftpunkten fixieren. So geheftet ist die Baugruppe schon sehr stabil sodass man die eingeschobenen lassen von unten verschweißen kann. Zusätzlich Kehlnähte an der Wange oder an den Knotenblechen sind nicht nötig.

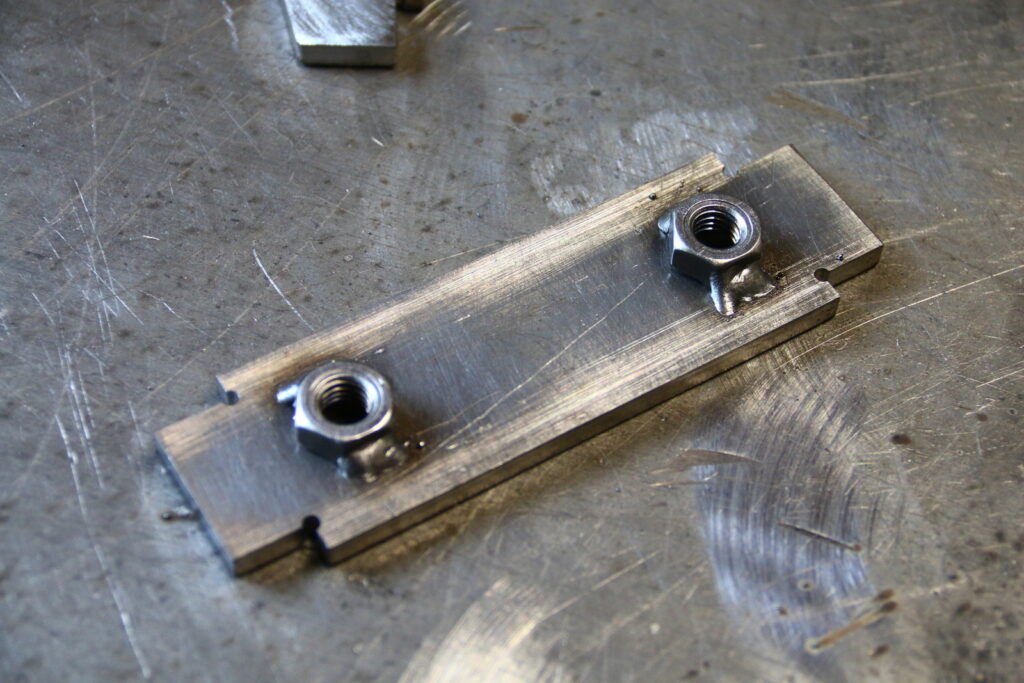

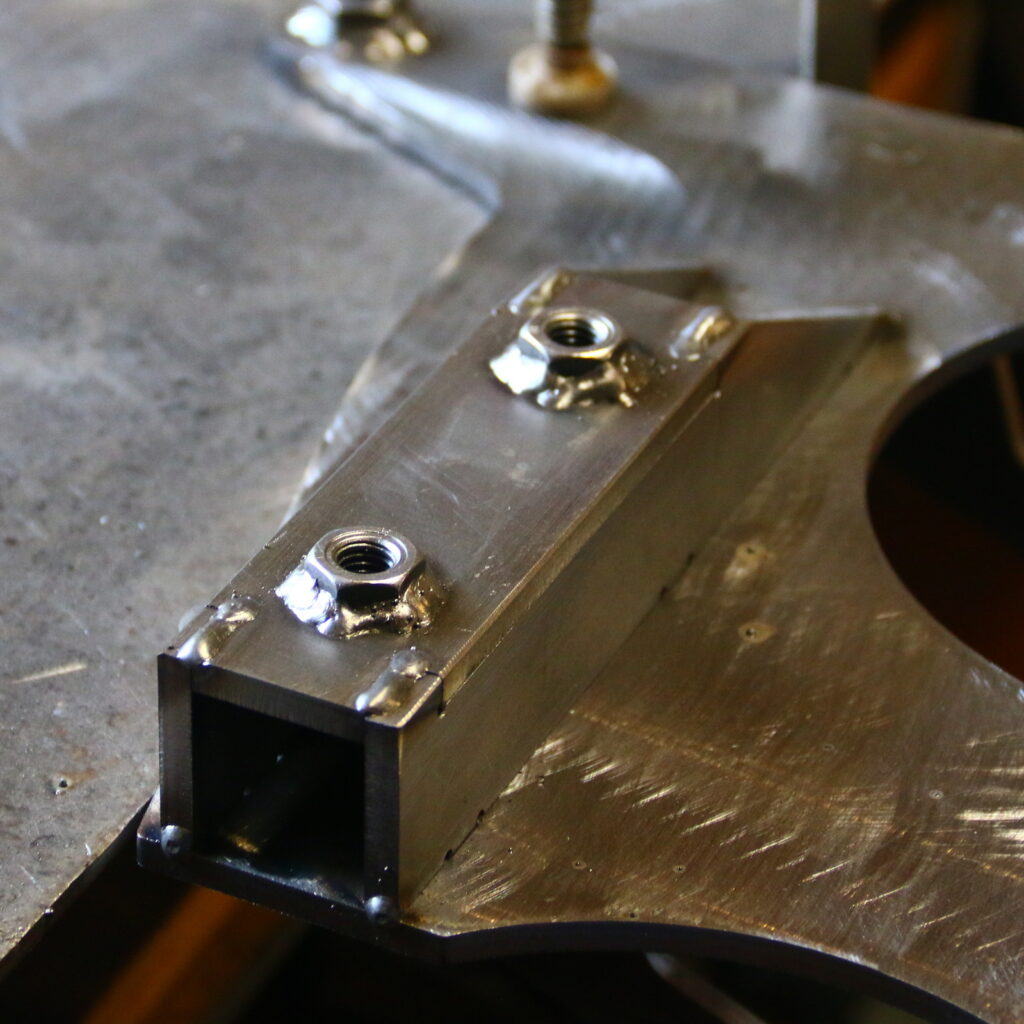

Auf die Spannplatte Teil 5 werden 2 M10 Einschweißmutter aufgeschweißt Die Einschweißmutter hat einen Bund der in die Bohrung passt so das sie zentriert ist. Die Mutter kann entweder mit einer Schraubzwinge oder mit einer Schraube aus der Gegenrichtung fixiert werden. Sie sollten darauf achten dass die Gewindebohrung beim Schweißen nicht offen ist. Da Schweißperlen aus dem Gewinde nur schlecht zu entfernen sind.

Auf die Spannplatte Teil 5 werden 2 M10 Einschweißmutter aufgeschweißt Die Einschweißmutter hat einen Bund der in die Bohrung passt so das sie zentriert ist. Die Mutter kann entweder mit einer Schraubzwinge oder mit einer Schraube aus der Gegenrichtung fixiert werden. Sie sollten darauf achten dass die Gewindebohrung beim Schweißen nicht offen ist. Da Schweißperlen aus dem Gewinde nur schlecht zu entfernen sind.

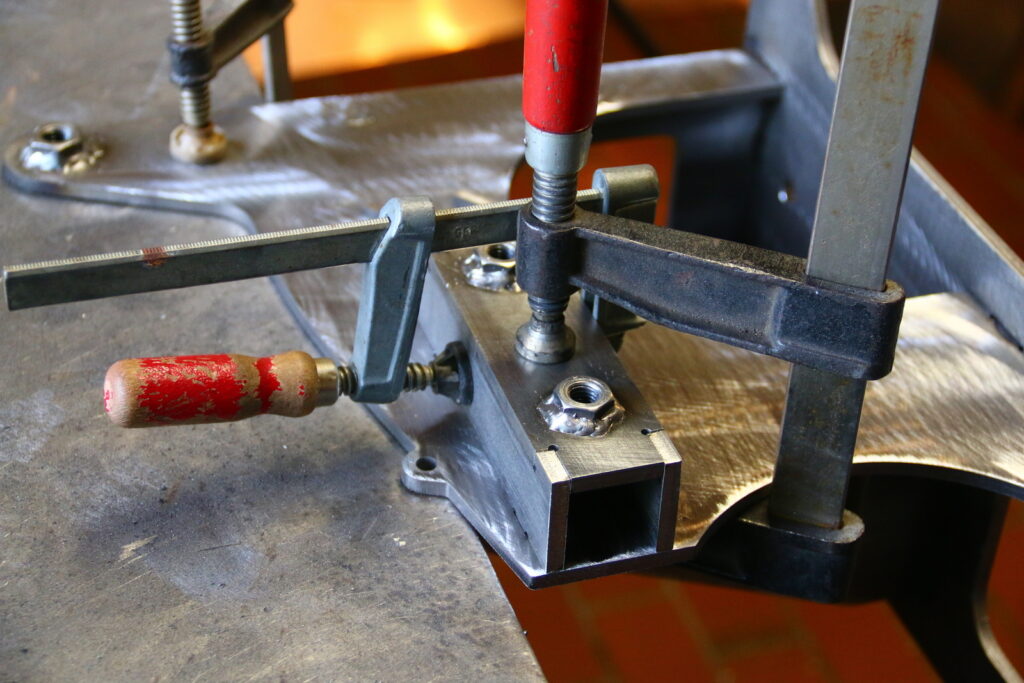

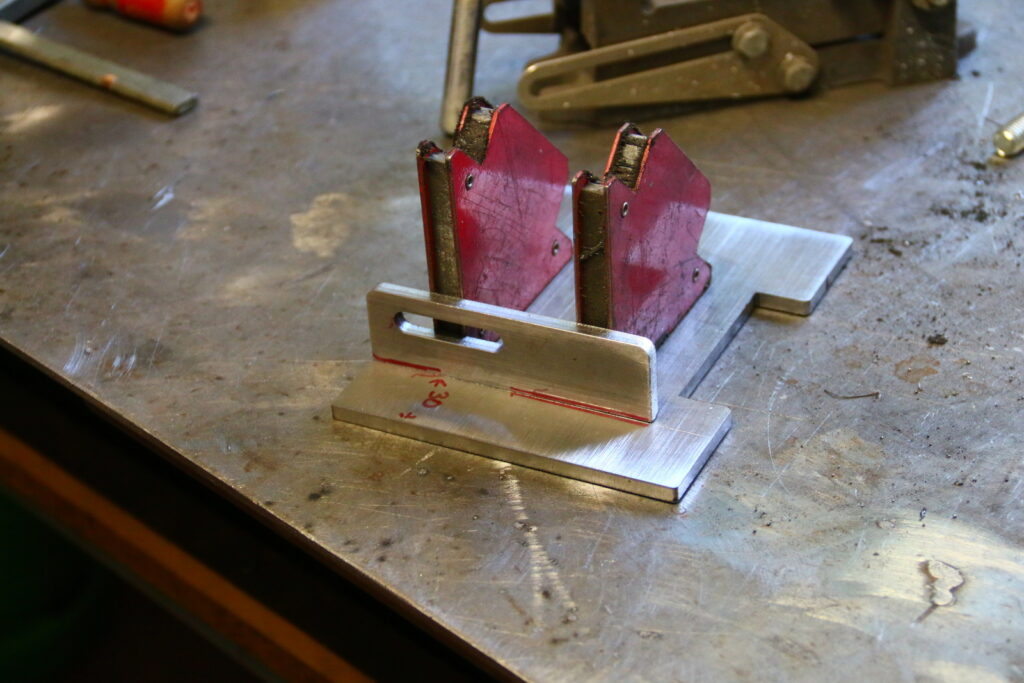

Die Führungsplatten werden jetzt in die Aussparungen der Wange eingeschoben anschließend wird die Spannplatte von oben aufgesetzt. Auch hier empfiehlt es sich die Teile mit Schraubzwingen zu fixieren. Um sicher zustellen dass das Schieberohr später leicht gleitet wird es einmal testweise eingeschoben. Leider variieren die Toleranzen bei den dickwandig Vierkantrohren recht stark. Anschließend von der Rückseite und auf der Spanplatte verschweißen.

Die Führungsplatten werden jetzt in die Aussparungen der Wange eingeschoben anschließend wird die Spannplatte von oben aufgesetzt. Auch hier empfiehlt es sich die Teile mit Schraubzwingen zu fixieren. Um sicher zustellen dass das Schieberohr später leicht gleitet wird es einmal testweise eingeschoben. Leider variieren die Toleranzen bei den dickwandig Vierkantrohren recht stark. Anschließend von der Rückseite und auf der Spanplatte verschweißen.

Spannhebel für Bandschleifer BS1500

In den Spannhebel werden die beiden Spannhalter eingeschoben und von hinten verschweißt. Ebenfalls auf der hinteren Seite bekommt der Spannhebel eine M 10 Einschweißmutter.

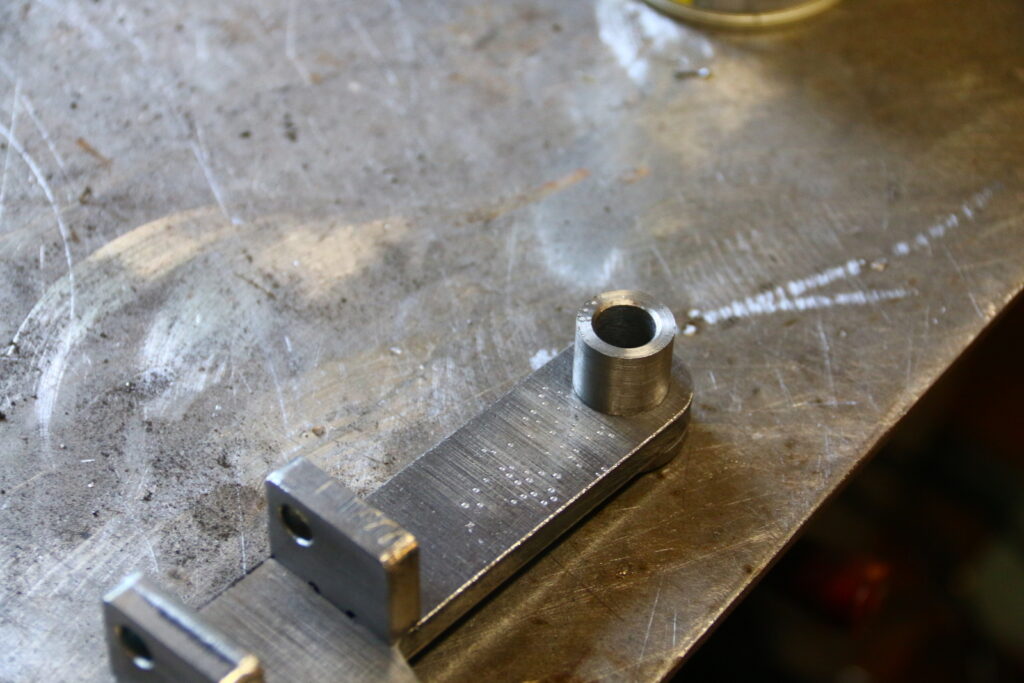

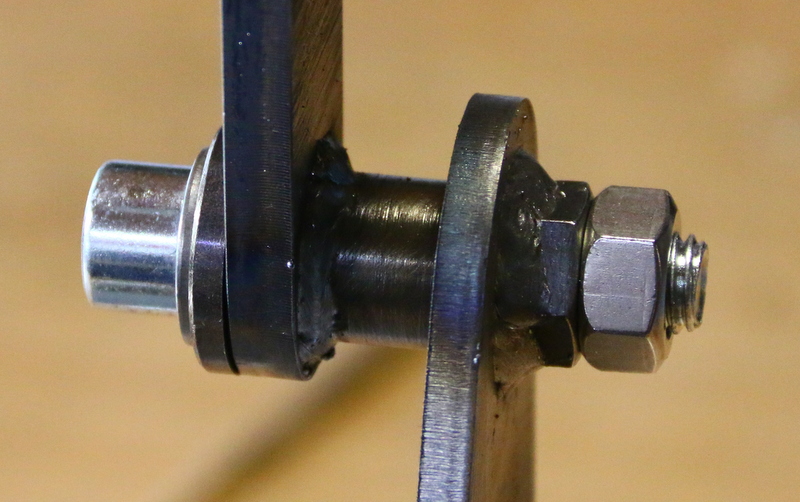

Am Ende des Hebels befindet sich eine 20 mm Bohrung in die das Drehteile Hebelbuchse Teil 7 eingeschoben und auf der dünneren Seite des Drehteils verschweißt wird.

Die Spannplatte und das Drehteil Spannhülse werden ebenfalls miteinander verschweißt. Zusätzlich kommt in die Spanplatte noch eine M 12 Einschweißmutter.

Ausleger für Rollenhalter

Der Rollenhalter hat 3 Löcher mit ca. 6,8 mm Durchmesser in diese Löcher wird M 8 Gewinde geschnitten. Außerdem bekommt der Rollenhalter noch 2 Einschweißmuttern mit denen später die Umlenkrollen montiert werden. Der Rollenhalter wird mit dem Schieberohr verschraubt. Die Verschraubung erfolgt mit 2 Sechskantkopf Schrauben M10 × 50 / 4 x Unterlegscheibe / 2 x M10 Muttern.

Das Schieberohr ist ein dickwandiges Vierkant Rohr 30 × 30. Das Rohr bekommt im vorderen Teil 2 Durchgangs Bohrungen mit 10,5 mm Durchmesser. Anschließend in die Klemmvorrichtung im Hauptgestell einschieben und mit den Sterngriffschraube fixieren. Das erleichtert die weitere Montage des Bandschleifers BS1500.

Man kann den Bandschleifer durch eine kleine Optimierung auch für 2000 mm x 50 mm Schleifbänder verwenden. Dafür muss nur das Schieberohr etwas verlängert werden. Ein Beispiel dafür finden Sie auf der Seite „Bandschleifer BS1500 Umbau auf 2000mm x 50mm“

Winkelverstellung und Arbeitstisch

Das Laserteil Winkelverstellung hat 3 Löcher mit 4,2 mm Durchmesser in die M5 Gewinde geschnitten wird. Des weiteren ist noch eine Bohrung mit 6,8 mm Durchmesser vorhanden in die M8 geschnitten wird. In die M8 Gewindebohrung wird die beiliegende Gewindestange halb eingeschraubt, von der Gegenseite verschweißt und anschließend flach geschliffen. In die M5 Gewindebohrungen werden die 3 Zylinderkopfschrauben Teil 17 komplett eingeschraubt. Sie dienen später als Anschlag.

Der Arbeitstisch und die Geleitplatte werden miteinander verschweißt hierbei sollten die Nähte nicht zu groß gemacht werden da sich sonst der Arbeitstisch verziehen würde. Die Maße der Gleitplatte finden Sie in der Zeichnung.

Das Laser- und Kantteil Gegenhalter wird mit den Zylinderkopfschrauben an den Rollenhalter montiert.

Laufrollen

Alle Rollen werden mit den Zylinderkopfschrauben befestigt. Hierbei wird zuerst die Schraube ohne Unterlegscheibe in die Rolle eingeschoben dann wird die beiliegende Distanzhülse aufgeschoben. So vormontiert werden die Rollen verschraubt die beiden kleinen Umlenkrollen werden an dem Rollenhalter geschraubt. Die Spannrolle wird in die Spannplatte eingeschraubt.

Die große Antriebsrolle wird von Hand auf den Motor geschoben und mit der Madenschrauben fixiert. Bitte verwenden Sie für diese Arbeit auf keinen Fall einen Hammer. Die Passung ist sehr präzise gearbeitet und lässt sich gut auf den Motor aufschieben.

Motor

Wir empfehlen Motoren zwischen 0,75 KW und 1,5 KW. Bei der Auswahl der Motoren sind folgende Parameter besonders wichtig.

Antriebswelle Durchmesser 19 mm

Drehzahl 2800 UpM

Montagefuss Lochabstand in der Breite: 125 mm

Montagefuss Lochabstand in der Länge: 100 mm

Oder

Montagefuss Lochabstand in der Breite: 145 mm

Montagefuss Lochabstand in der Länge: 125 mm

Folgende Motoren haben wir schon getestet.

0,75kW Elektromotor 230V, 2800U/min

1,1kW Elektromotor 230V, 2800U/min

1,5kW Elektromotor 230V, 2800U/min

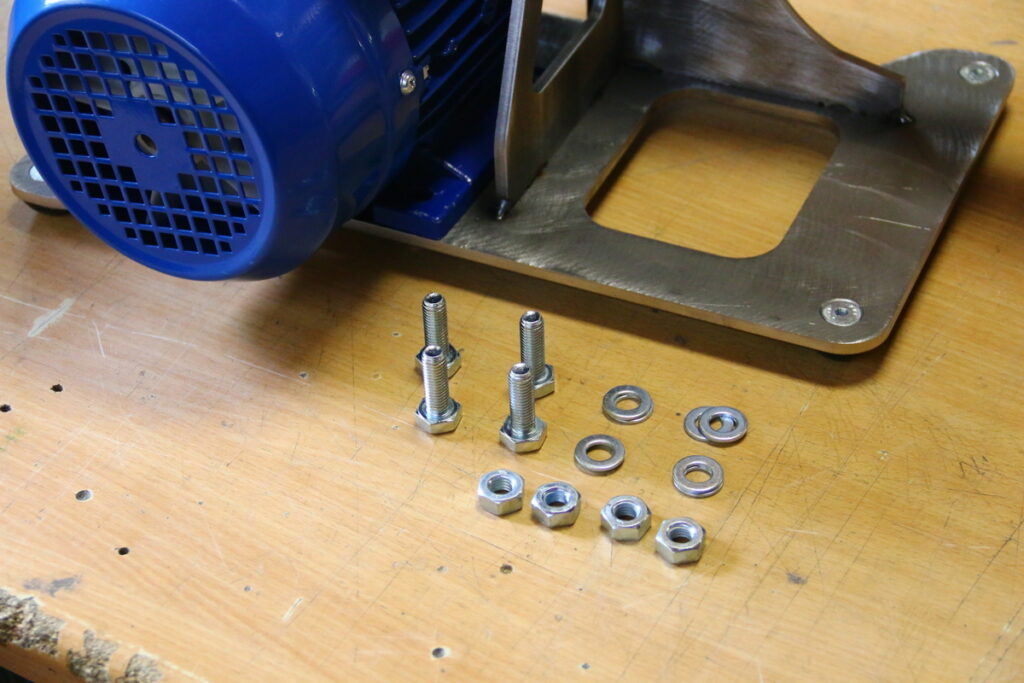

Die Löcher für den Motor, wurden beim auslasern der Grundplatte bereits mit hergestellt. Die passenden Schrauben zur Montage des Motors liegen bei. Bei der Montage des Motor, den Motor rechtwinklig zum Gestell ausrichten.

!Bitte lassen Sie alle Elektrischen arbeiten am Motor von einem Profi vornehmen!

Gasdruckfeder

Die Gasdruckfeder sorgt dafür, dass das Schleifband immer die richtige Spannung hat. Sie wird mit dem Hauptgestell verbunden und mit dem Spannhebel. Die Gasdruckfedern hat an beiden Enden eine Aufnahme in die eine Zylinderkopfschraube mit Innensechskant M6 passt.

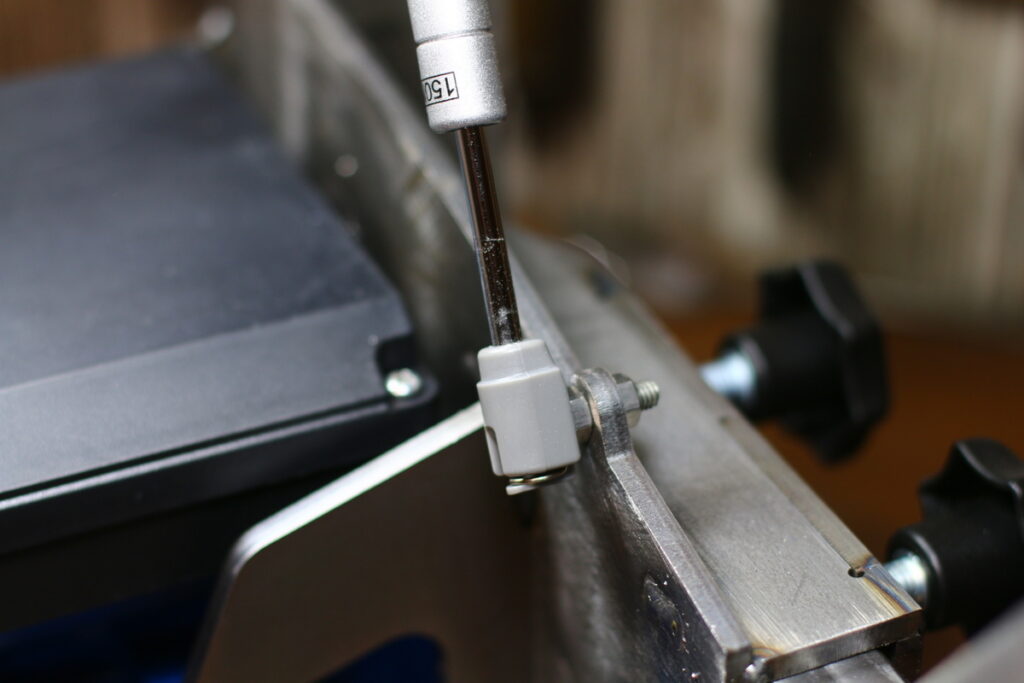

In die 5 mm Bohrungen der Wange und des Spannhebels wird M6 Gewinde geschnitten. Die Zylinderkopfschraube Teil 18 wird durch eine Sechskantmutter auf der Rückseite gekontert. Die Zylinderkopfschraube sollte ca. 15 mm aus dem Bauteil herausragen. Auf den Schraubenkopf wird jetzt die Gasdruckfeder

aufgesetzt und mit dem Sicherungsstift gesichert.

Spannhebel

Der Spannhebel wird mit einer M12X60 Zylinderkopfschraube und Unterlegscheibe an die Wange geschraubt. Die Schraube wird so stark angezogen, dass sich der Hebel noch bewegen lässt. Auf der Seite der Aufschweißmutter, wird die Schraube mit einer Sechskantmutter M12 Teil 33 gekontert.

Die Winkelverstellung wird mit der M8 Gewindestange in den Rollenhalter eingeschoben und mit einer Unterlegscheibe und einer Mutter befestigt. Die Mutter wird so stark angezogen, dass sich die Winkelplatte noch bewegen lässt, anschließend mit einer 2. Mutter kontern. Zum fixieren der Winkelverstellung kommt in die untere M8 Bohrung des Rollenhalters der M8 Sterngriff Teil 26 plus Unterlegscheibe. Zuletzt wird der geschweißte Arbeitstisch auf die M5 Schrauben der Winkelplatte aufgelegt und mit dem Klemmhebel Teil 27 plus Unterlescheibe befestigt.

Inbetriebnahme des Bandschleifers

Nachdem alle Bauteile montiert und alle Schrauben fest sind können Sie mit dem 1. Probelauf beginnen.

Stellen Sie den Rollenhalter so ein das beim montiertem Schleifband die Gasdruckfeder zur Hälfte ausgefahren ist.

Um festzustellen ob das Schleifband mittig auf den Rollen läuft bewegen sie das Schleifband von Hand in Laufrichtung und verändern Sie die Position der Spannplatte so das Schleifband mittig läuft.

Erst danach empfehlen wir das Gerät mit Strom in Betrieb zu nehmen.

Bandschleifer BS1500 Schweissbausatz

Hier geht es zum Bausatz vom Bandschleifer BS 1500 in unserem Onlineshop.

- Entwicklung Stirlingmotor ähnlich Lehmann - 11. Januar 2024

- Baubeschreibung Funkenfänger Schweiß Bausatz - 18. Oktober 2023

- Baubeschreibung Zyklon Schweiß Bausatz - 18. Oktober 2023