Montage 4-Zylindermotor Marc

Wenn alle Teile für den 4-Zylindermotor Marc hergestellt sind, kann mit der Montage begonnen werden. Wir haben dazu ein Video erstellt, in dem ich den kompletten Motor montiere. Die Kurbelwelle Motor Gehäuse Montage der Nockenwelle Montage Zylinderkopf Die Wasserpumpe Der Kühler Kühlwasserleitung Steuerzeit einstellen Abdeckungen und Ölwanne Zündung

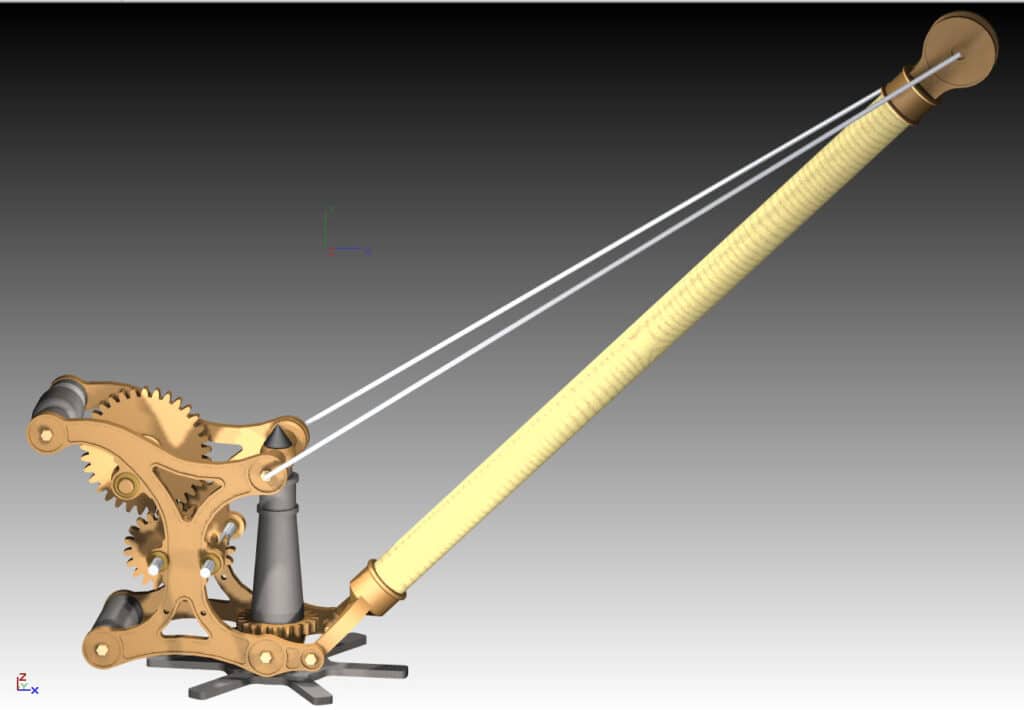

Entwicklung Materialbausatz Hafenkran

Auf dieser Seite können Sie die Entwicklung unseres neuen Material Bausatzes Hafenkran verfolgen. Dieses Mal sind wir dabei ein, für uns etwas ungewöhnliches Modell zu entwickeln. Dieses Mal wird es keine Dampfmaschine oder Verbrennungsmotor. Eher zufällig bin ich auf ein schönes Foto eines alten Hafenkrans gestoßen der in Driffield East Yorkshire England steht. Glücklicherweise ließen […]

Baubericht Halbbalancier Dampfmaschine Grasshopper

Auf dieser Seite möchten wir Ihnen noch einmal mit Bild und Text den genauen Bau und die Montage der Halbbalancier Dampfmaschine Grasshopper zeigen. Wir haben von möglichst vielen Bauschritten Fotos gemacht um eventuell auftauchende Fragen zu beantworten.

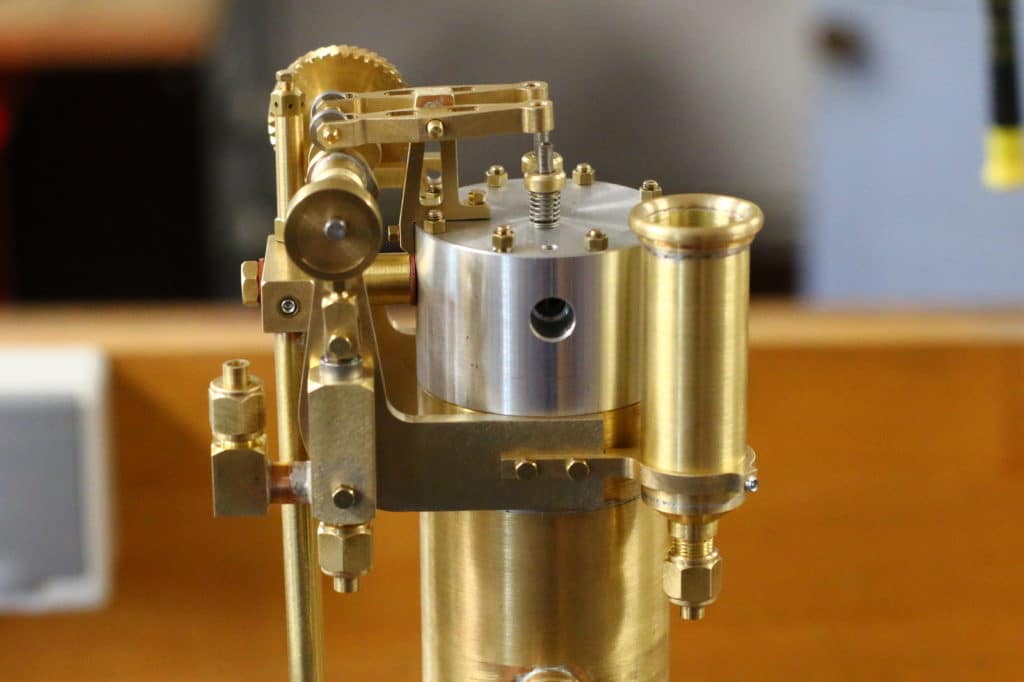

Baubericht stehende Dampfmaschine Leni mit Umsteuerung

Auf dieser Seite in unserem Bengs Modellbaumagazin einen ausführlichen Baubericht für die stehende Dampfmaschine Leni mit Umsteuerung. Wir haben versucht auf alle Besonderheiten beim Bau der Maschine sowohl im Bild als auch im Text einzugehen. Bei dem Bausatz für die Dampfmaschine ist wie bei allen unseren Materialbausätzen das Material für die Drehteile als Abschnitt im […]

Neuer Materialbausatz. Stehende Dampfmaschine Leni mit Stephenson Umsteuerung

Stehende Dampfmaschine Leni mit Stephenson Umsteuerung Da wir im letzten Herbst mit dem Verbrennungsmotor Jonas ein äußerst großes und komplexen Materialbausatz präsentiert haben, möchten wir Ihnen jetzt mal wieder einen etwas kleineren Materialbausatz anbieten. Es handelt sich bei dem neuen Modell um eine stehende Dampfmaschine mit Stephenson Umsteuerung. Das Schwungrad hat einen Durchmesser von 80 […]

Steuerzeiten einstellen beim Verbrennungsmotor Jonas

Ventile und Steuerzeiten einstellen Verbrennungsmotor Jonas Beim Einsetzen der Ventile in den Zylinderkopf, kann es sein, dass man die Ventile noch einschleifen muss. Dazu eignen sich die meisten Ventilschleifenpassten nur unzureichend. Da sie für große Motoren hergestellt werden, ist ihre Körnung meist sehr grob. Es hat sich gezeigt, dass sich das von uns vertriebene Autosol Schleif- […]

Zusammenbau und Montage vom Vertikalen Verbrennungsmotor Jonas

Da es sich bei dem Verbrennungsmotor Jonas um ein sehr komplexes Modell handelt haben wir ein Video erstellt in dem wir Schritt für Schritt zeigen wie das Modell zusammengebaut wird. Wenn alle Teile wie in unserem Baubericht hergestellt wurden kann mit der Montage des Verbrennungsmotors begonnen werden. In dem Video sehen Sie wie wir alle […]

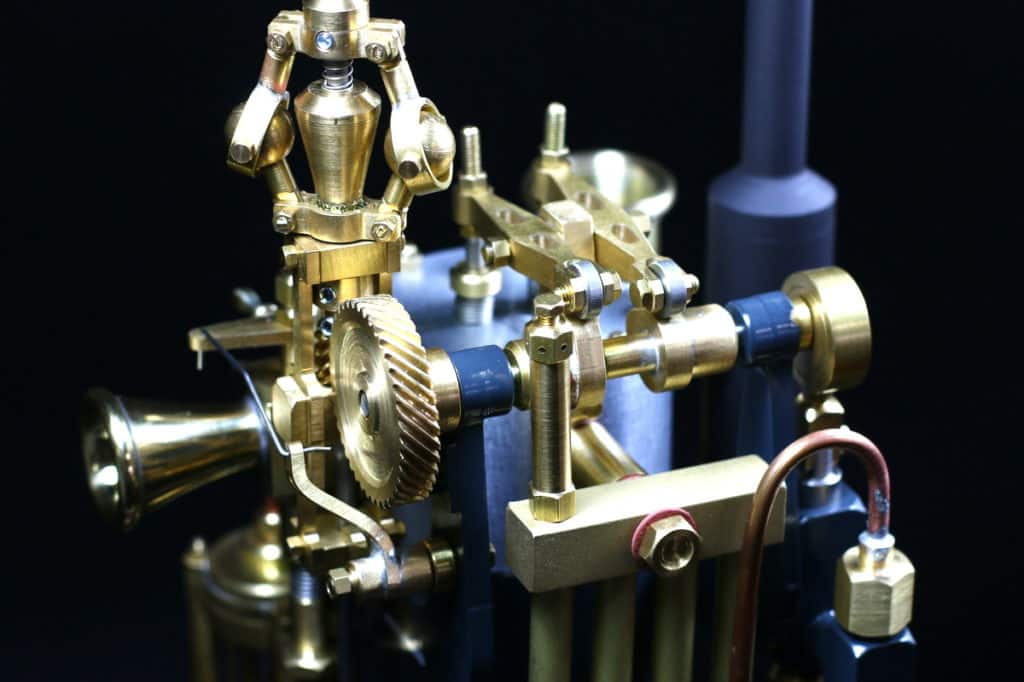

Verbrennungsmotor Jonas Anbauteile

Auf dieser Seite beschäftigen wir uns mit dem Bau der Verbrennungsmotor Jonas Anbauteile . Wir gehen hier genauer auf die Benzinpumpe den Fliehkraftregler und den Vergaser ein. Außerdem finden Sie unten stehend noch eine Liste mit allen weiteren Baugruppen die hier behandelt werden. Auf dieser Seite gehen wir hauptsächlich auf die Fertigung der einzelnen Teile […]

1. Prototyp vom stehenden Verbrennungsmotor „Jonas“

Hier sehen Sie eine kleine Vorschau was wir als nächsten Materialbausatz planen. Der 1. Prototyp ist bereits fertig und funktioniert zu unserer Zufriedenheit. Dieses Modell wird ein stehender Verbrennungsmotor mit Benzinpumpe, Kühlwasserpumpe und Fliehkraftregler. Er verfügt über ein 200 mm Schwungrad und hat genauso wie der Stationärmotor Karl einen 25 mm Kolben. Dieses mal ist […]

Baubericht Flammenfresser Jarne

Auf dieser Seite sehen Sie Schritt für Schritt welche Arbeiten von nöten sind, um den Materialbausatz Jarne zu bauen. Der Materialbausatz beinhaltet alle fertigbearbeiteten Frästeile und das komplette Material, was für die Drehteile benötigt wird. Außerdem liegen dem Bausatz alle Schrauben, Kugellager und O-Ringe bei. Zum Bau des Flammenfressers von Bengs Modellbau sind eine kleine […]