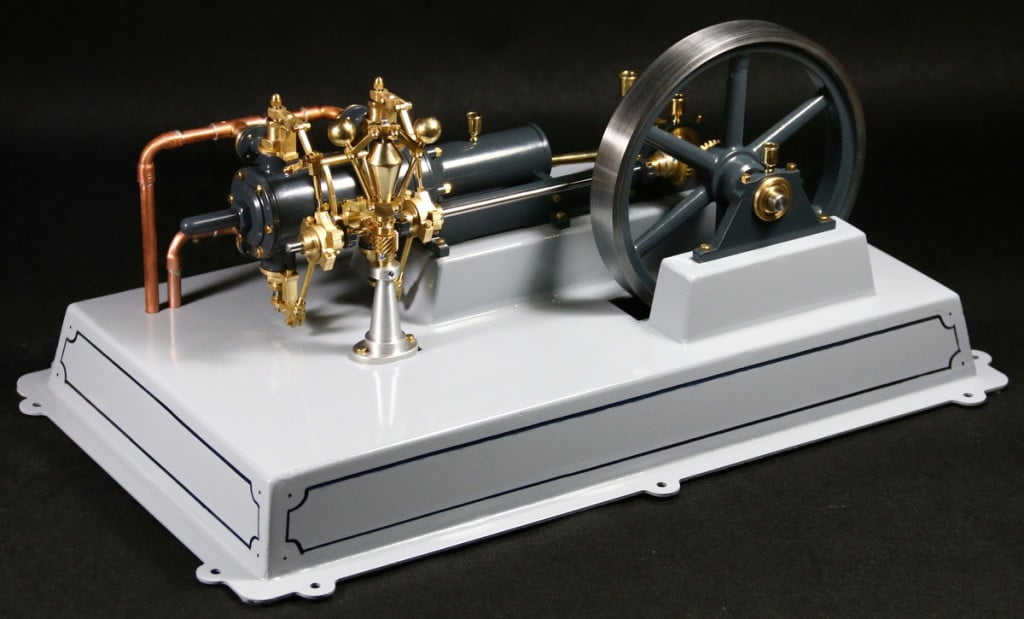

Baubericht Dampfmaschine Tobias

Auf dieser Seite finden Sie einen Baubericht für die Dampfmaschine Tobias der uns freundlicherweise von einem Kunden zur Verfügung gestellt wurde. Hier gehts zum Bausatz für die Dampfmaschine Tobias Bauzeit Dampfmaschine Tobias: März 2016 bis Juni 2020 29 Werkstatttage mit 6-8 Std. 150 Bauteile plus 163 Fixierungs- und Dichtmaterial Teil (Schrauben etc.) Daher besteht die […]

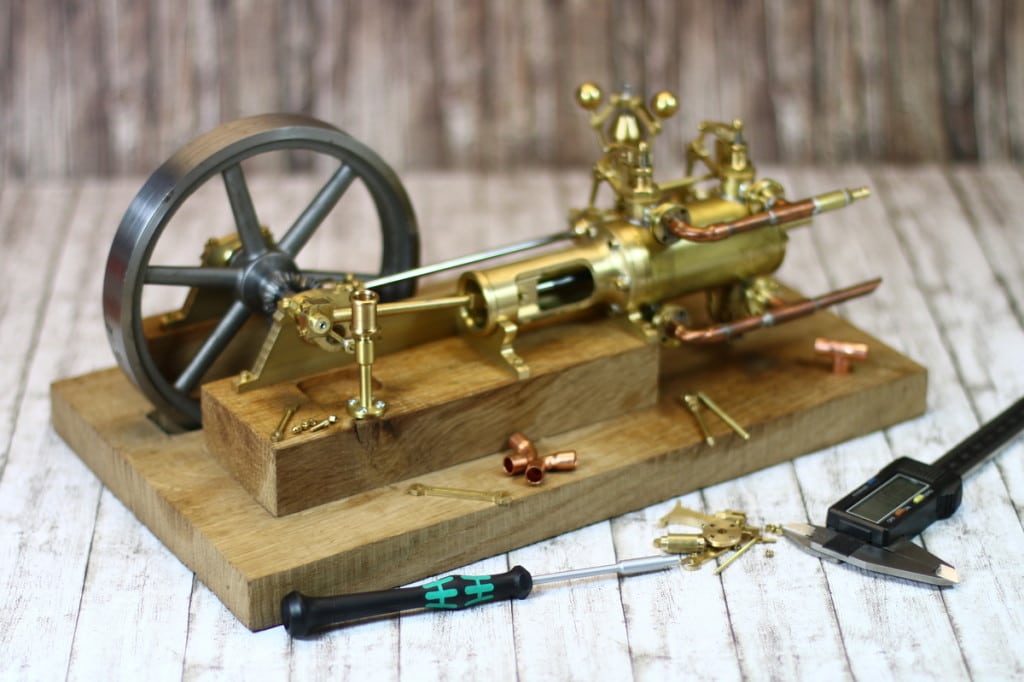

Baubericht Halbbalancier Dampfmaschine Grasshopper

Auf dieser Seite möchten wir Ihnen noch einmal mit Bild und Text den genauen Bau und die Montage der Halbbalancier Dampfmaschine Grasshopper zeigen. Wir haben von möglichst vielen Bauschritten Fotos gemacht um eventuell auftauchende Fragen zu beantworten.

Verbrennungsmotor zum Druckluftmotor umbauen

In dem unten zu sehenden Video möchte ich Ihnen zeigen wie man unseren Verbrennungsmotor Jonas mit einigen kleinen Änderungen zu einem Luftmotor umbauen kann. Dieser Umbau ist nur bei Motoren mit zwangsgesteuerten Ventilen möglich. Als zwangsgesteuerter bezeichnet man Motoren bei denen Einlass und Auslasssventilen durch eine Nocke angesteuert werden. Bei Motoren mit automatischen Ventilen wie […]

Baubericht stehende Dampfmaschine Leni mit Umsteuerung

Auf dieser Seite in unserem Bengs Modellbaumagazin einen ausführlichen Baubericht für die stehende Dampfmaschine Leni mit Umsteuerung. Wir haben versucht auf alle Besonderheiten beim Bau der Maschine sowohl im Bild als auch im Text einzugehen. Bei dem Bausatz für die Dampfmaschine ist wie bei allen unseren Materialbausätzen das Material für die Drehteile als Abschnitt im […]

Neuer Materialbausatz. Stehende Dampfmaschine Leni mit Stephenson Umsteuerung

Stehende Dampfmaschine Leni mit Stephenson Umsteuerung Da wir im letzten Herbst mit dem Verbrennungsmotor Jonas ein äußerst großes und komplexen Materialbausatz präsentiert haben, möchten wir Ihnen jetzt mal wieder einen etwas kleineren Materialbausatz anbieten. Es handelt sich bei dem neuen Modell um eine stehende Dampfmaschine mit Stephenson Umsteuerung. Das Schwungrad hat einen Durchmesser von 80 […]

Stehende Dampfmaschine Leni Prototyp bald bei Bengs Modellbau

Voraussichtlich Ende Februar freuen wir uns Ihnen einen neuen Materialbausatz präsentieren zu können. Bei unserem Neuzugang handelt es sich um eine die Stehende Dampfmaschine Leni mit einem 80mm Schwungrad und 15 mm Kolben. Die Gesamthöhe der Maschine inklusive Grundplatte beträgt 180 mm. Die Dampfansteuerung des Kolbens wird durch einen 6 mm Rundschieber vollzogen. Die Dampfmaschine verfügt […]

Neuer Bausatz Ventilgesteuerte Dampfmaschine „Isabel“

Seit Herbst letzten Jahres haben wir schon mehrfach die Erscheinung des neuen Materialsatzes „Isabel“ angekündigt und mussten ihn leider des Öfteren verschieben. Darum freuen wir uns umso mehr Ihnen heute den neuen Materialsatz zu präsentieren. Der Bausatz kann ab sofort bestellt werden. Mit diesem Materialbausatz können Sie sich auch ohne im Besitz einer Fräse zu […]

Baubericht Maschinensockel, Kolben und Zylinder Ventilgesteuerte Dampfmaschine

Wir haben wieder einen neuen Teil unseres Bauberichts zur ventilgesteuerten Dampfmaschine“ Isabel“ veröffentlicht. In diesem Teil geht es um den Maschinensockel, Kolben und Zylinder. In dem Baubericht sehen Sie Stück für Stück wie Sie beim Bau der Maschine vorgehen sollten. Das benötigte Material liegt wie immer dem Bausatz bei. Die Frästeile sind bereits ausgefräst und […]

Baubericht Grundplatte Ventilgesteuerte Dampfmaschine

Bei unserem ab Winter 2016 lieferbarem Materialbausatz für die Einzylinder ventilgesteuerte Dampfmaschine Isabel wird die Grundplatte zum ersten mal aus einem Laserteil aus 1,5 mm Stahlblech hergestellt. Die fertig gelaserten Stahlbleche können ohne jegliche Vorrichtungen von Hand gebogen werden. Die Grundplatte für die Modellbau Dampfmaschine besteht aus 3 Bauteilen. Bodenplatte Maschinensockel Lagersockel Die fertigen Blechteile können […]

1. Prototyp von Bengs Modell für Winter 2016

Um die Wartezeit ein wenig zu verkürzen möchten wir Ihnen an dieser Stelle einen ersten Eindruck verschaffen was Sie im Winter 2016 erwartet. Wir freuen uns Ihnen ab Winter 2016 einen neuen Dampfmaschinen Materialbausatz präsentieren zu können den es so bisher am Markt nicht gab. Es handelt sich um eine Dampfmaschine mit einem 140mm Schwungrad. […]