Baubeschreibung Funkenfänger Schweiß Bausatz

Auf dieser Seite finden Sie sowohl ein Video, als auch eine kurze Baubeschreibung für den Funkenfänger Schweiß Bausatz aus Metall von Bengs Modellbau. Video mit ausführlicher Baubeschreibung Funkenfänger Schweiß Bausatz Mit dem Laden des Videos akzeptieren Sie die Datenschutzerklärung von YouTube.Mehr erfahren Video laden YouTube immer entsperren Baubeschreibung Funkenfänger Schweiß Bausatz Der Bausatz besteht aus […]

Baubericht 4 Zylinder Verbrennungsmotor Marc

Auf dieser Seite finden Sie einen ausführlich bebilderten Baubericht für den Vierzylinder Verbrennungsmotor Marc Materialbausatz von Bengs Modellbau. Bei diesem Motor handelt es sich um einen Vierzylinderreihenmotor. Die Ventile werden über Kipphebel, Stoßstangen und eine unten liegende Nockenwelle angesteuert. Dem Materialbausatz von Bengs Modellbau liegen alle benötigten Teile bei. Es wird ausschließlich eine Drehmaschine, Bohrmaschine […]

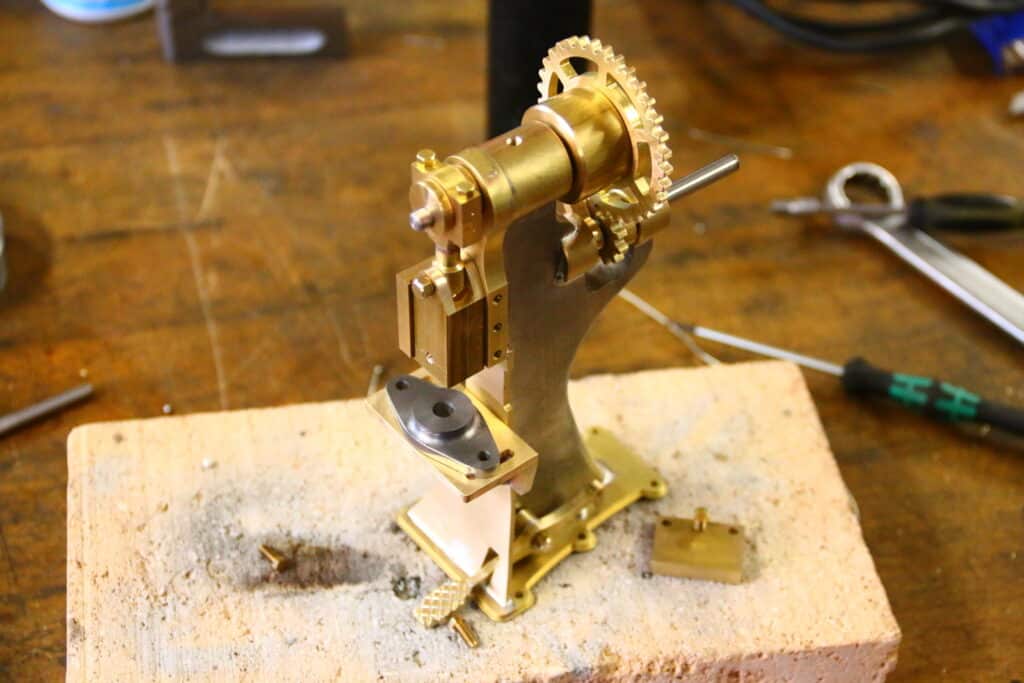

Baubericht Exzenterpresse Nils

Hier finden Sie den Baubericht zur Exzenterpresse Nils. Wie immer mit vielen Bildern und Tips. Der Materialbausatz für das Antriebsmodell wird wie alle unsere Modelle mit allen benötigten Frästeilen, Schrauben und Rundmaterial für die Drehteile geliefert.

Bandschleifer BS1500 Baubericht

Hier finden Sie einen Baubericht zu unserem Bandschleifer BS 1500. Es handelt sich bei diesem Bandschleifer um einen Mittelgroßes stationäres Gerät für die Werkbank. Der Bandschleifer hat 1500 × 50 mm Schleifband. Das Gerät eignet sich sowohl zum Schleifen von Messern als auch für Allgemeine Arbeiten in der Schlosserei. Wir bitten das Gerät ausschließlich als […]

Exzenterpresse mit Fußpedal Entwicklung

Zur Zeit sind wir dabei zwei Modelle parallel zu entwickeln. Da wir bei dem Vierzylinder Reihenmotor aktuell auf die Musterteile der gegossenen Kipphebel warten und erfahrungsgemäß vom ersten Muster Teil bis zum fertigen Serienteil einige Monate vergehen können habe ich mich entschieden noch ein Antriebsmodell zu entwickeln.

Entwicklung Materialbausatz 4 Zylinder Verbrennungsmotor

Auf diesen Seiten können Sie verfolgen wie unser neuer Materialbausatz entwickeln. Aufgrund der großen Beliebtheit unserer Verbrennungsmotoren möchten wir nun zum ersten Mal einen mehrzylindrigen Verbrennungsmotor konstruieren. Als Vorbild dient in diesem Fall ein Vierzylinder Holt Motor wie er Anfang des 20. Jahrhunderts Als Stationärmotor aber auch als Antriebsmotor für Ackerschlepper und Planierraupen verwendet wurde.

Baubericht Hafenkran Herkules

Auf dieser Seite möchten wir Ihnen noch einmal mit Bild und Text den genauen Bau und die Montage des Hafenkrans Herkules zeigen. Wir haben von möglichst vielen Bauschritten Fotos gemacht um eventuell auftauchende Fragen zu beantworten. Hier finden Sie den Kran in unserem Online Shop Materialbausatz Hafenkran Herkules Die Seitenwangen sind bereits fertig ausgefräst. Eine […]

Baubericht Dampfmaschine Tobias

Auf dieser Seite finden Sie einen Baubericht für die Dampfmaschine Tobias der uns freundlicherweise von einem Kunden zur Verfügung gestellt wurde. Hier gehts zum Bausatz für die Dampfmaschine Tobias Bauzeit Dampfmaschine Tobias: März 2016 bis Juni 2020 29 Werkstatttage mit 6-8 Std. 150 Bauteile plus 163 Fixierungs- und Dichtmaterial Teil (Schrauben etc.) Daher besteht die […]

Baubericht Halbbalancier Dampfmaschine Grasshopper

Auf dieser Seite möchten wir Ihnen noch einmal mit Bild und Text den genauen Bau und die Montage der Halbbalancier Dampfmaschine Grasshopper zeigen. Wir haben von möglichst vielen Bauschritten Fotos gemacht um eventuell auftauchende Fragen zu beantworten.

Baubericht Generator Antriebsmodell

Auf dieser Seite möchten wir Ihnen noch einmal mit Bild und Text den genauen Bau und die Montage unseres Generator Antriebsmodells zeigen. Wir haben von möglichst vielen Bauschritten Fotos gemacht um eventuell auftauchende Fragen zu beantworten. Der Generator Antriebsmodell kann für viele Zwecke verwendet werden Sie können ihn mit einer Dampfmaschine, Stirlingmotor, Flammenfresser oder auch mit einem Verbrennungsmotor antreiben. Der Generator ist sehr leichtgängig und eignet sich deshalb auch für kleinere Flammenfresser.