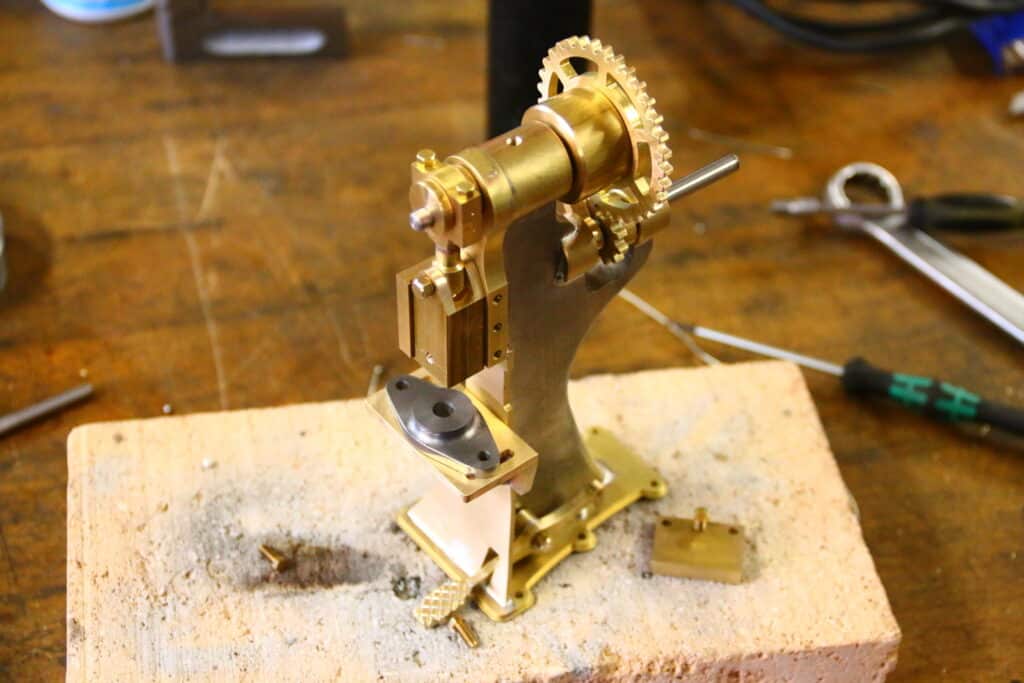

Entwicklung Stirlingmotor ähnlich Lehmann

Auf diesen Seiten können Sie verfolgen wie unser neuer Materialbausatz entwickeln. Der Aufbau und das Zusammenspiel der Hebel hat mich bei dem Lehmann Stirlingmotor schon immer fasziniert. Darum möchte ich Ihnen den Motor in Zukunft gerne ebenfalls als Materialbausatz anbieten. Die Original Konstruktion ist von Wilhelm Lehmann aus dem Jahre 1867 und wurde mit einer […]

Baubeschreibung Funkenfänger Schweiß Bausatz

Auf dieser Seite finden Sie sowohl ein Video, als auch eine kurze Baubeschreibung für den Funkenfänger Schweiß Bausatz aus Metall von Bengs Modellbau. Video mit ausführlicher Baubeschreibung Funkenfänger Schweiß Bausatz Mit dem Laden des Videos akzeptieren Sie die Datenschutzerklärung von YouTube.Mehr erfahren Video laden YouTube immer entsperren Baubeschreibung Funkenfänger Schweiß Bausatz Der Bausatz besteht aus […]

Baubeschreibung Zyklon Schweiß Bausatz

Auf dieser Seite finden Sie sowohl ein Video, als auch eine kurze Baubeschreibung für den Zyklon Schweißbausatz aus Metall von Bengs Modellbau. Video mit ausführlicher Baubeschreibung Zyklon Schweiß Bausatz Mit dem Laden des Videos akzeptieren Sie die Datenschutzerklärung von YouTube.Mehr erfahren Video laden YouTube immer entsperren Baubeschreibung Zyklon Schweiß Bausatz Der Bausatz besteht aus fünf […]

Inbetriebnahme und Betrieb des Vierzylindermotors Marc

Wenn der Bau und die Montage des Vierzylindermotors „Marc“ erledigt sind kommt die spannende Frage ob er auch wirklich laufen mag. Wenn der Motor frisch zusammengebaut ist gibt es einige Punkte die man vom ersten Betrieb beachten sollte. Ich werde hier auf alle möglichen Umstände und Einflüsse eingehen. Wenn Sie bereits einen Marc haben und […]

Montage 4-Zylindermotor Marc

Wenn alle Teile für den 4-Zylindermotor Marc hergestellt sind, kann mit der Montage begonnen werden. Wir haben dazu ein Video erstellt, in dem ich den kompletten Motor montiere. Die Kurbelwelle Motor Gehäuse Montage der Nockenwelle Montage Zylinderkopf Die Wasserpumpe Der Kühler Kühlwasserleitung Steuerzeit einstellen Abdeckungen und Ölwanne Zündung

Bandschleifer BS1500 Umbau auf 2000mm x 50mm

Wir wurden bereits des öfteren gefragt ob auf unseren Bandschleifer BS 1500 auch längere Schleifbänder passen. Die Konstruktion des Bandschleifer ist so das er mit 1500 mm x 50 mm Schleifbänder betrieben wird. So bestückt passt er sehr gut auf eine kleine Werkbank mit ca. 60 cm Tiefe. In dieser Bauweise kann man Schleifbänder bis […]

Baubericht Exzenterpresse Nils

Hier finden Sie den Baubericht zur Exzenterpresse Nils. Wie immer mit vielen Bildern und Tips. Der Materialbausatz für das Antriebsmodell wird wie alle unsere Modelle mit allen benötigten Frästeilen, Schrauben und Rundmaterial für die Drehteile geliefert.

Bandschleifer BS1500 Baubericht

Hier finden Sie einen Baubericht zu unserem Bandschleifer BS 1500. Es handelt sich bei diesem Bandschleifer um einen Mittelgroßes stationäres Gerät für die Werkbank. Der Bandschleifer hat 1500 × 50 mm Schleifband. Das Gerät eignet sich sowohl zum Schleifen von Messern als auch für Allgemeine Arbeiten in der Schlosserei. Wir bitten das Gerät ausschließlich als […]

Bauteile pulverbeschichten mit der Power Coat 4 PRO

Mit dem Pulverbeschichtungsgerät Power Coat 4 PRO Lassen sich sehr einfach Bauteile selber pulverbeschichten. Nach dem einbrennen bekommen Sie eine hochwertige, dauerhafte und beständige Oberfläche. In unserem Video sehen Sie wie Sie mit der Pulverpistole Power Coat 4 Pro verschiedene Bauteile pulverbeschichten. Wir beschichten eine alte Zange, Bauteile eines Oldtimers inklusive Federn, bereits lackierte Aluminiumteile […]

Außenlampe pulverbeschichten Power Coat 4 PRO Pulverpistole

In diesem Beitrag möchten wir Ihnen zeigen das auch bereits lackierte oder pulverbeschichtete Teile noch einmal pulverbeschichten Power Coat 4 PRO können. In diesem Fall handelt es sich um 4 Außenbeleuchtung aus Aluminium. Die ursprüngliche Lackierung war nach einigen Jahren durch Feuchtigkeit unterwandert worden und sah dadurch nicht mehr gut aus. Alte Lackschicht entfernen Zuerst […]