Auf dieser Seite finden Sie eine Baubeschreibung für den Stirlingmotor „Laura 2“.

Der Materialbausatz Laura 2 ist die konsequente Weiterentwicklung unseres Klassikers Stirlingmotor Laura aus dem Jahr 2007. Nachdem die ursprüngliche Konstruktion im Jahr 2025 bereits 18 Jahre alt wurde, haben wir uns dazu entschieden, den Motor konstruktiv zu überarbeiten und gezielt zu optimieren. In der ersten Version verfügte der Stirlingmotor über einen Arbeitskolben mit 10 mm Durchmesser sowie einen Verdrängerkolben mit 13 mm Durchmesser. Die neue Version ist nun mit einem 12 mm Arbeitskolben und einem 14 mm Verdrängerkolben ausgestattet. Zusätzlich wurde der Hub vergrößert, wodurch sich insgesamt ein um rund 70 % größeres Arbeitsvolumen ergibt.

Der Materialbausatz Laura 2 ist die konsequente Weiterentwicklung unseres Klassikers Stirlingmotor Laura aus dem Jahr 2007. Nachdem die ursprüngliche Konstruktion im Jahr 2025 bereits 18 Jahre alt wurde, haben wir uns dazu entschieden, den Motor konstruktiv zu überarbeiten und gezielt zu optimieren. In der ersten Version verfügte der Stirlingmotor über einen Arbeitskolben mit 10 mm Durchmesser sowie einen Verdrängerkolben mit 13 mm Durchmesser. Die neue Version ist nun mit einem 12 mm Arbeitskolben und einem 14 mm Verdrängerkolben ausgestattet. Zusätzlich wurde der Hub vergrößert, wodurch sich insgesamt ein um rund 70 % größeres Arbeitsvolumen ergibt. Durch diese Verbesserungen ist das Laufverhalten deutlich verbessert worden und das Modell eignet sich jetzt noch besser für Einsteiger oder als Fingerübung für Fortgeschrittene.

Die Baubeschreibung besteht aus zahlreichen Bildern, ergänzt durch erklärende Texte und hilfreiche Anmerkungen. Wir hoffen, dass Ihnen beim Durcharbeiten der Bauanleitung noch zusätzliche Details auffallen, die Sie beim Bau Ihres eigenen Stirlingmotors unterstützen können. Das hier gezeigte Modell wurde mit einem Original-Materialbausatz von Bengs Modellbau aufgebaut, bei dem alle Frästeile bereits fertig bearbeitet sind. Für die Herstellung der Drehteile wird eine Drehbank benötigt.

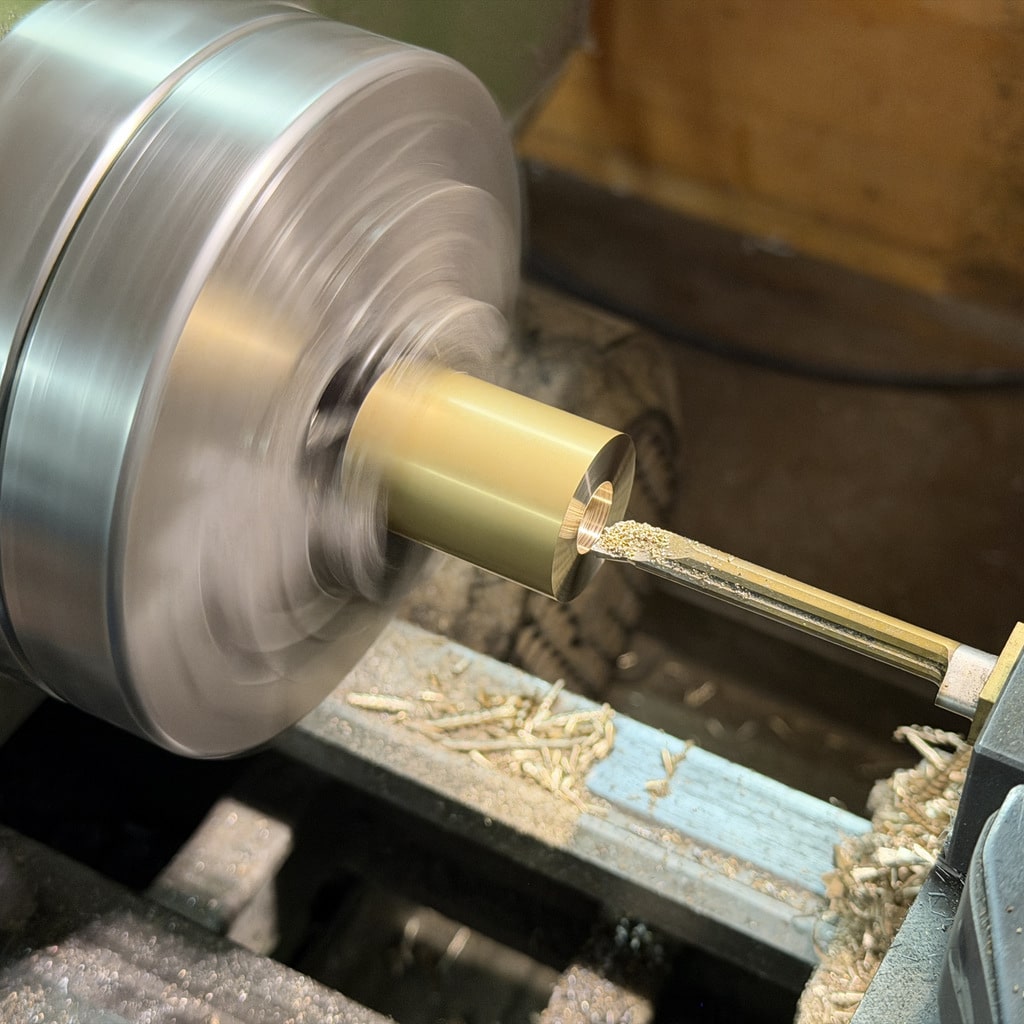

Ich beginne mit der Bohrung für den Arbeitskolben. Nachdem ich die Bohrung mit einem 10 mm Bohrer vorgebohrt habe drehe ich die Bohrung auf 12mm aus. Mit den Innendrehmeißeln geht das ganz hervorragend, wichtig ist hier nur die Oberfläche das genaue Maß ist hier nicht entscheidend. Wir können den Kolben an die Bohrung anpassen. Alternativ könnte man hier auch eine Reibahle 12H7 verwenden.

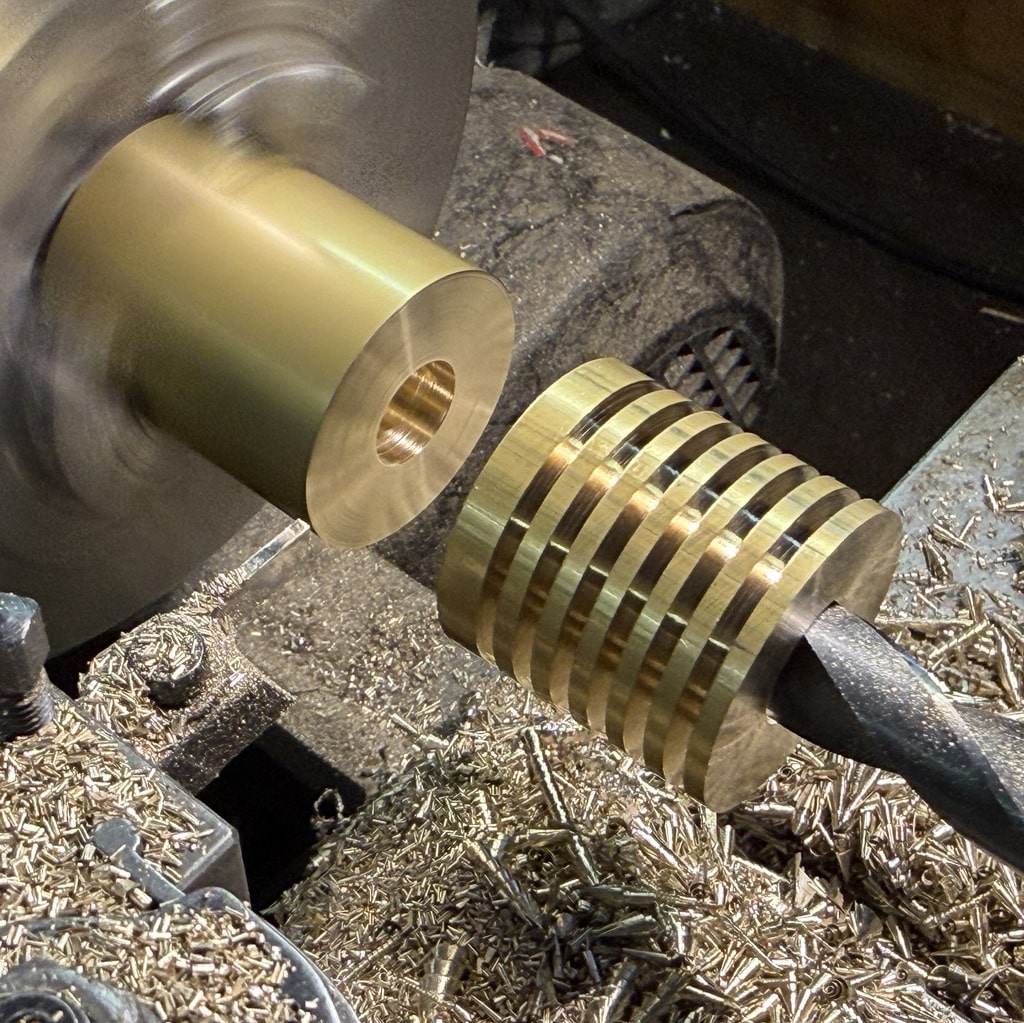

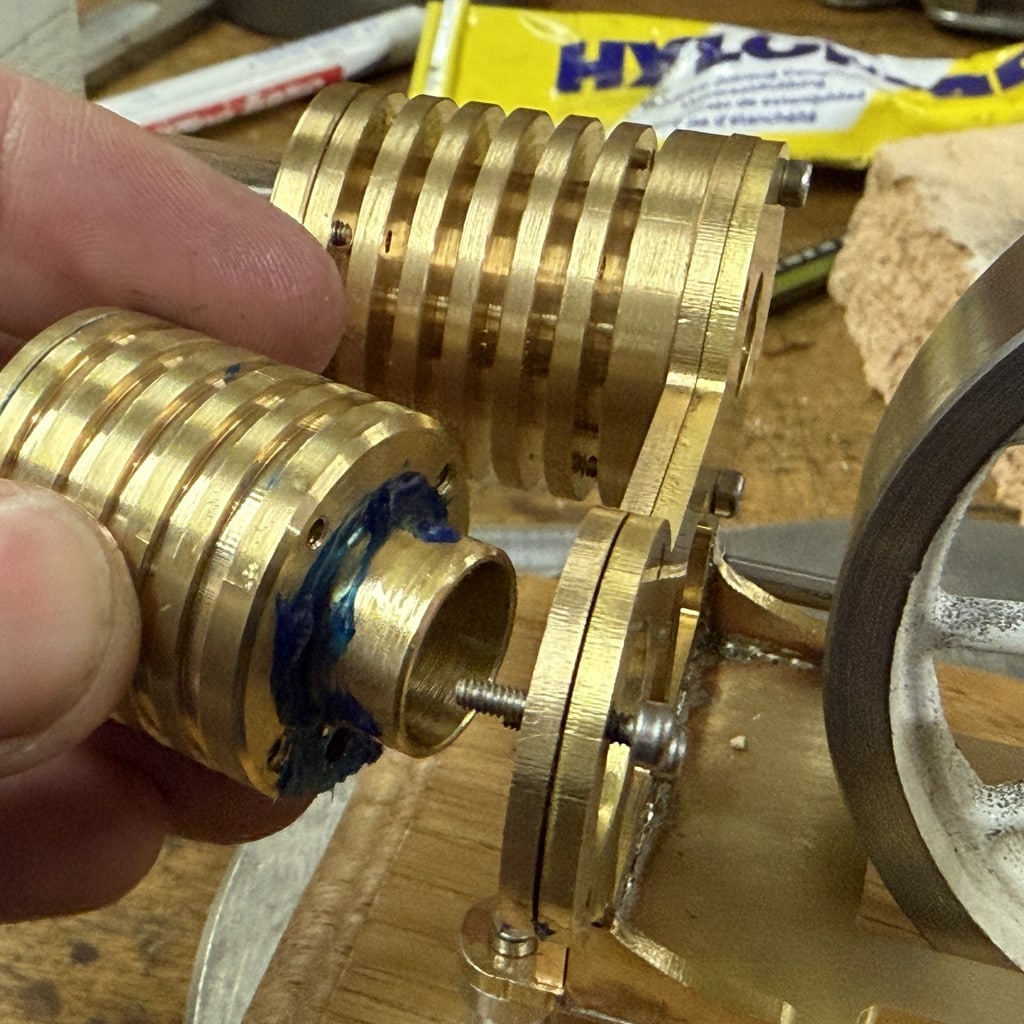

Die Kühlrippen werden mit einem 1,5 Millimeter Stechstahl hergestellt. Zuerst wird die Kühlrippe nach Zeichnung eingestochen Komma dann wird der Stechstahl um 0,5 Millimeter verschoben und noch einmal eingestochen.

Ist der fertige Arbeitszylinder zu sehen. Die Kühlrippen müssen nicht zwingend eingestochen werden sie dienen nur der Optik.

Die gleiche Prozedur wird beim Verdrängerzylinder angewendet.

Die Bohrung vom Verdrängerzylinder stellt keine besonderen Ansprüche Punkt, es reicht aus wenn wir diese mit einem Spiralbohrer herstellen.

Auch der Deckel für den Verdränger Zylinder wird von dem 30 Millimeter Materialabschnitt hergestellt.

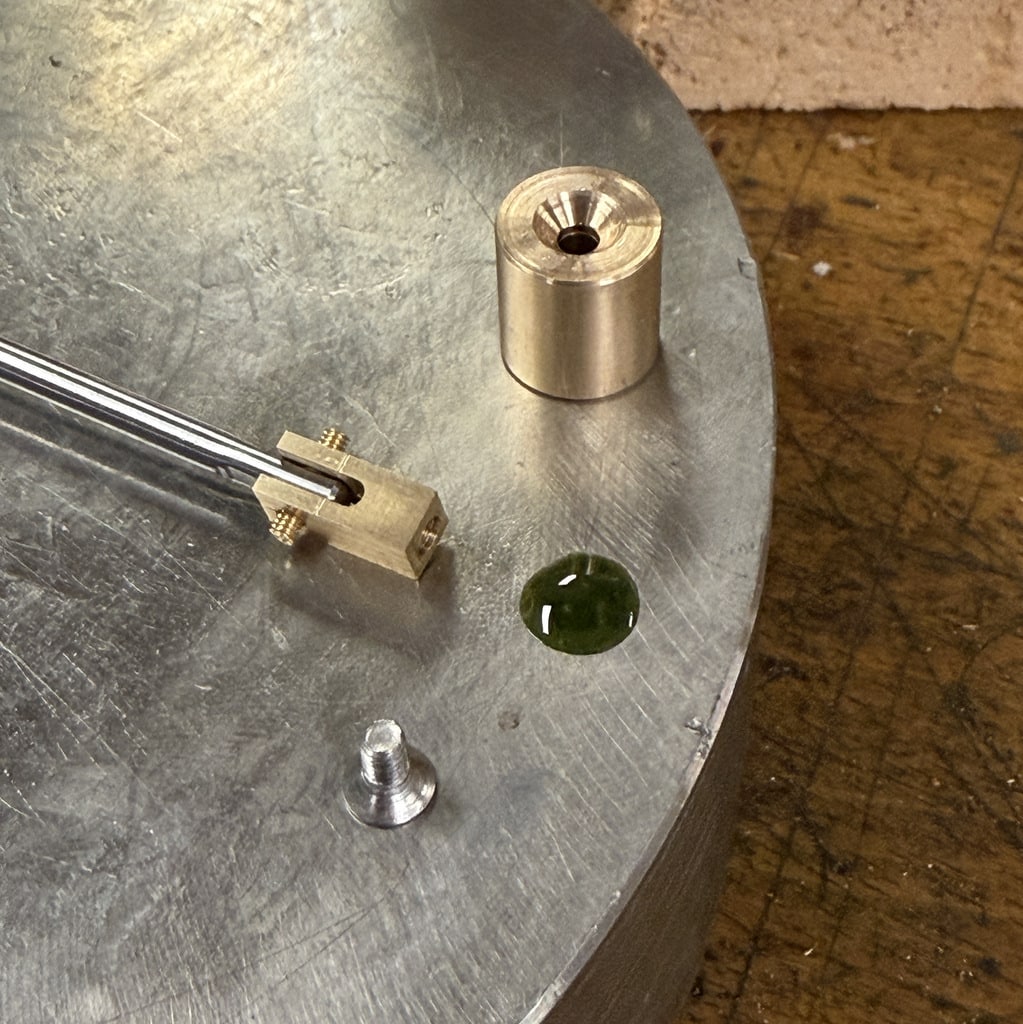

Ebenfalls aus dem 30 Millimeter MS58 Messing Rundmaterial wird der Glasrohr Flansch für das Reagenzglas hergestellt.

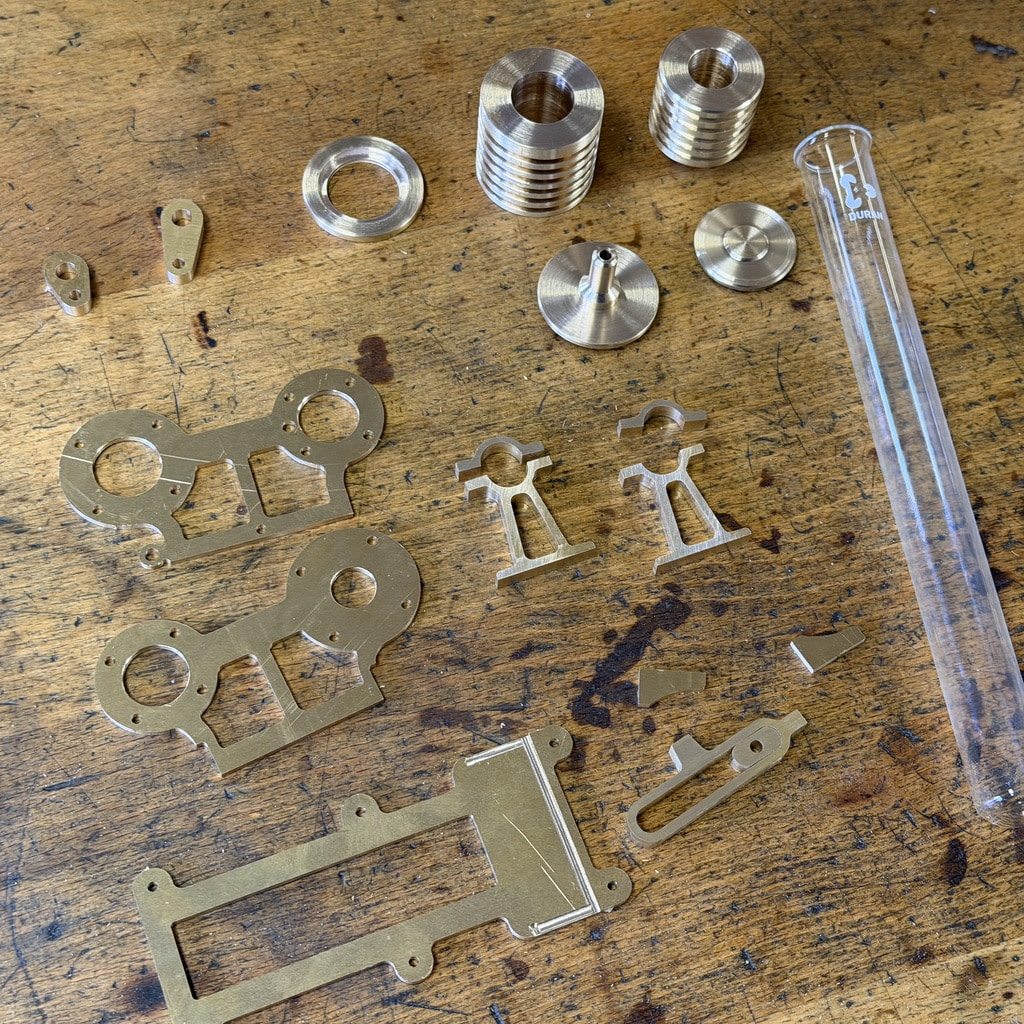

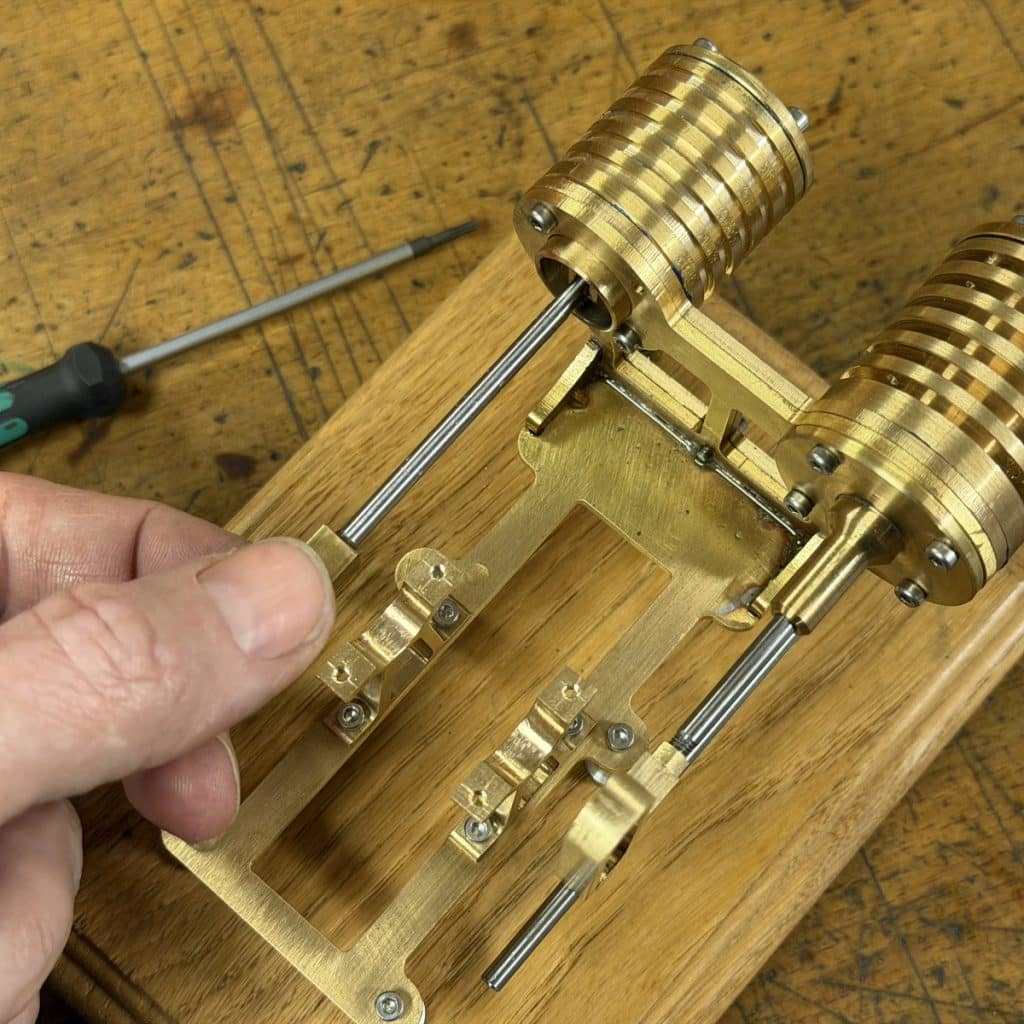

Einige Drehteile sind bereits fertig und man erkennt bereits was in etwa aus den Teilen entstehen soll.

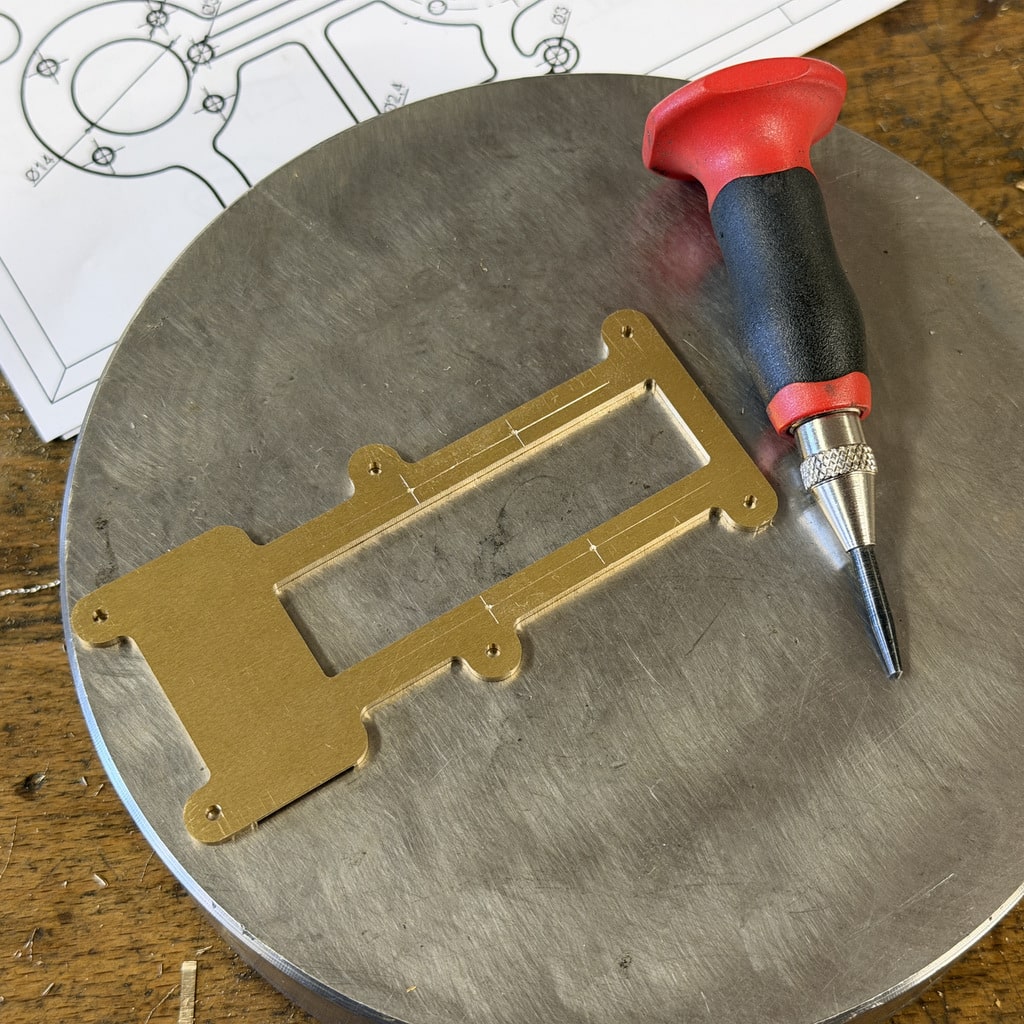

Die Bohrungen zur Befestigung der Lagerböcke werden angerissen mit dem selbst schlagenden Körner angekörnt und anschließend gebohrt.

Bei manchen Lochkreisen können die Frästeile als Bohrschablone verwendet werden.

Bei dem Arbeitszylinder muss eine Verbindung zwischen dem Arbeitsraum und der Verbindungsbohrung hergestellt werden. Das kann man auf verschiedene Art und Weise erledigen. Wenn vorhanden kann man eine Fräse verwenden wenn nicht ist auch eine kleine Schleifmaschine mit einem Fräser vollkommen ausreichend.

Die hier zu sehende Ecke des Frästeil muss noch mit einer Vierkantfeile nachbearbeitet werden. Beim Herstellen des Teils bleibt in der Ecke ein kleiner Radius da dort später ein weiteres Frästeil angelötet wird muss der Radius mit der Vierkanteile bearbeitet werden.

Auch für die Säulen des Stirlingmotors gibt es mehrere Rangehens weisen sie herzustellen. Ich habe mich für einen 45 Grad Drehstahl mit Plättchen entschieden. Zuerst habe ich einen Einstich mit einem Stechstahl gemacht der die richtige Länge der Säule definiert. Anschließend habe ich mit dem 45 Grad Drehstahl mittig auf das gewünschte Maß eingestochen und bin dann mit dem Drehstahl nach rechts und links gefahren.

Der Kreuzkopf bekommt 2 Bohrungen die man zuerst anreißt und anschließend auf der Säulenbohrmaschine bohrt Hmm.

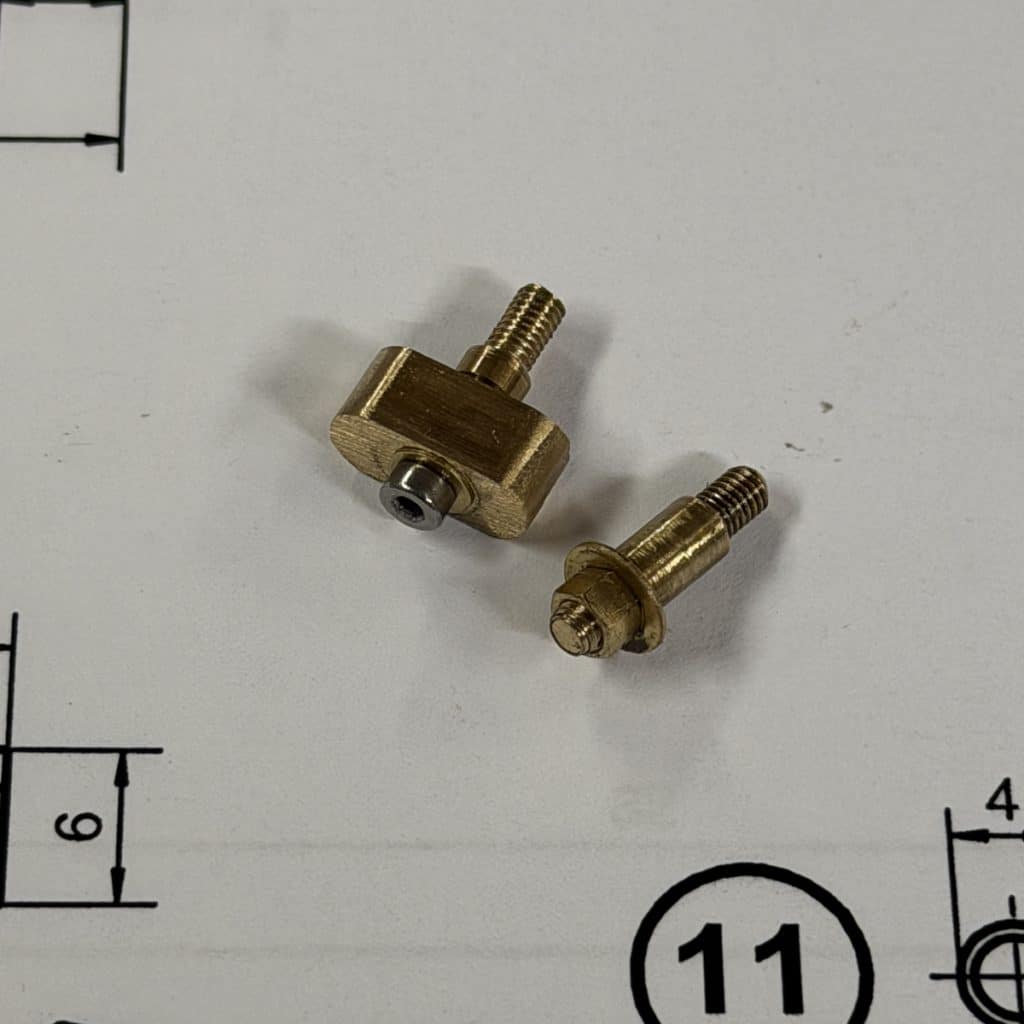

Die Kolbenbolzen werden gedreht und bekommen anschließend mit dem Schneideisenhalter für die Drehbank das richtige Gewinde. Gerade kleine Gewinde lassen sich sehr gut mit unseren Schneideisenhaltern für die Drehbank herstellen.

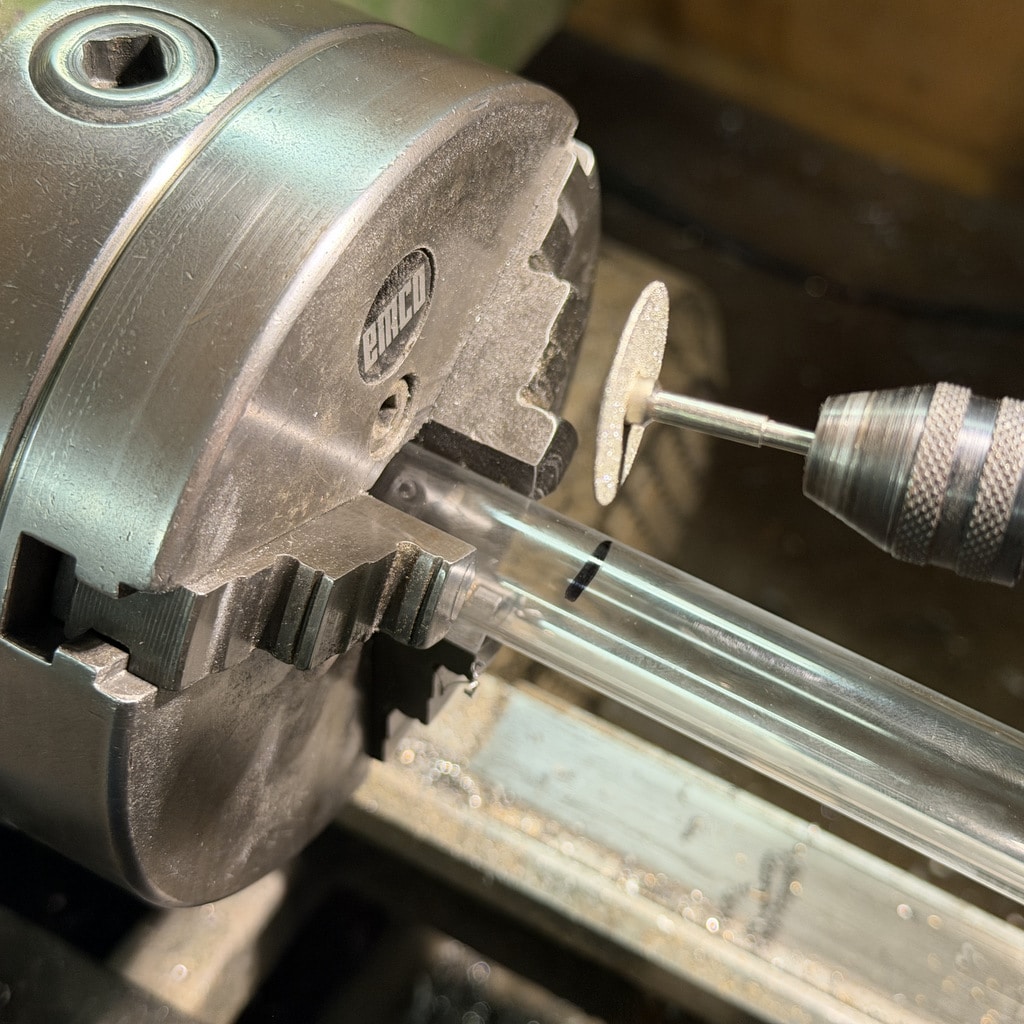

Die Reagenzgläser lassen sich Recht gut mit einer Diamantscheibe auf Länge bringen. Ich spanne Sie dazu immer in die Drehbank ein und lasse sie entgegengesetzt mit geringer Geschwindigkeit laufen. Dadurch bekommt man einen sauberen und geraden Schnitt.

Die ersten Teile werden verlötet. Bei diesem Modell verwenden wir ausschließlich Weichlot. Zum Löten verwende ich hier einen Gaslöter CFH Diamant M50. Der kleine Lötbrenner reicht für diese Art der Lötarbeiten vollkommen aus.

Ich verwende ihn der Werkstatt gar keinen Flussmittel mehr. Ich bestreiche alle Teile mit Weichlot und Verzinnungspaste erhitzte sie anschließend und füge wenn nötig noch etwas Weichlot hinzu.

Es ist wichtig dass der Maschinensockel und der Zylinderhalter zueinander im rechten Winkel sind. Sonst könnte es später bei der Montage Probleme geben.

Das mitgelieferte Schwungrad ist sehr sauber gegossen und lässt sich deshalb sehr gut innen im Reif aufnehmen. Das funktioniert auch auf kleinen Drehbänken sehr gut.

In der ersten Aufspannung Sollte so viel wie möglich erledigt werden.

- Außendurchmesser

- Erste Seite plan drehen

- Mit 5,8 Millimeter Spiralbohrer bohren

- Mit 6H7 Reibahle aufreiben

Im Optimalfall nimmt man Bei der Bearbeitung der zweiten Seite wie auf dem Bild zu sehen dass Schwungrad am Außendurchmesser auf. Ist das aufgrund der Größe der Drehbank oder des Backenfutters nicht möglich Kann man auch bei der zweiten Seite das Schwungrad im Inneren Reif aufnehmen und versuchen es möglichst sauber auszurichten.

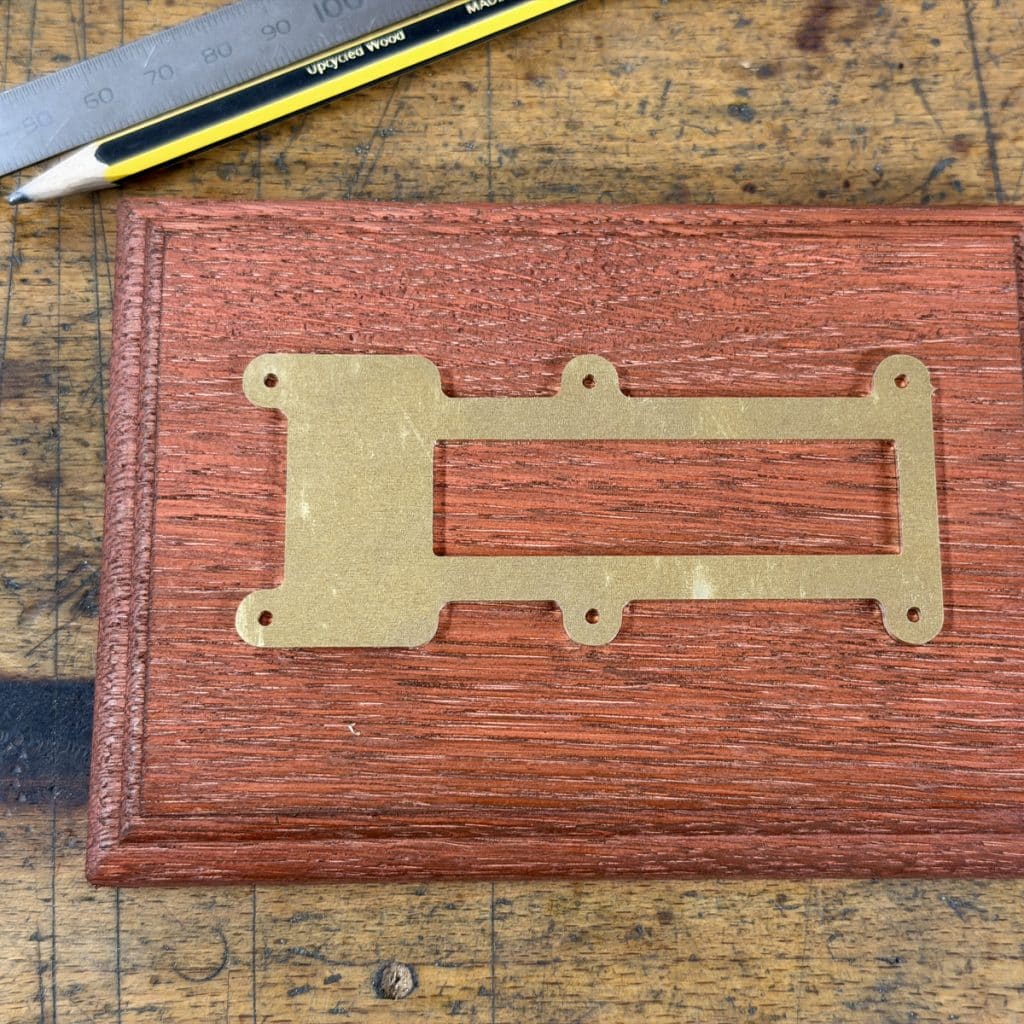

Das Modell vom Stirlingmotor wird von unten mit der Holzplatte verschraubt. Auch auch hier kann man das Frästeil als Bohrschablone verwenden. Richten Sie das Frästeil 1 mittig auf der Holzplatte aus und zeichnen sie die Löcher an. Die angezeichneten Löcher werden zuerst mit einem 2,2 Millimeter Bohrer gebohrt.

on der Rückseite werden die Bohrungen mit einem 4,5-mm-Bohrer auf eine Tiefe von etwa 15 mm erweitert. Danach können die Säulen mit M2×10-Schrauben von unten verschraubt werden.

Die Schrauben sollten ca. 5 mm aus der Holzplatte heraus schauen.

Je dichter der Stirlingmotor ist umso besser ist die Funktion. An folgenden Positionen sollte ein Dichtmittel aufgetragen werden. Ich empfehle die Verwendung von Hylomar. Dieses Flächendichtmittel ist dauerelastisch und die Teile lassen sich jederzeit wieder demontieren.

- Zwischen den beiden Zylinderhaltern um den Luftkanal abzudichten.

- Zwischen Arbeitszylinder und Zylinderhalter

- Zwischen Verdrängerzylinder und Zylinderhalter

- Zwischen Arbeitszylinder und Arbeitszylinderdeckel

Kolben und Kolbengelenk werden mit einer M3 Senkschraube verbunden. An dieser Stelle kann eine Undichtigkeit entstehen, darum sollte man diese Verbindung unbedingt mit Mittelfestem Schraubenkleber einkleben. das sichert die Schraube und dichtet die Verbindung ab.

Wenn beide Kolben montiert sind kann man schon einmal testen ob das System dicht ist. Wenn man den Arbeitskolben bewegt sollte spürbar sein das sich entweder ein Überdruck oder unter Druck aufbaut.

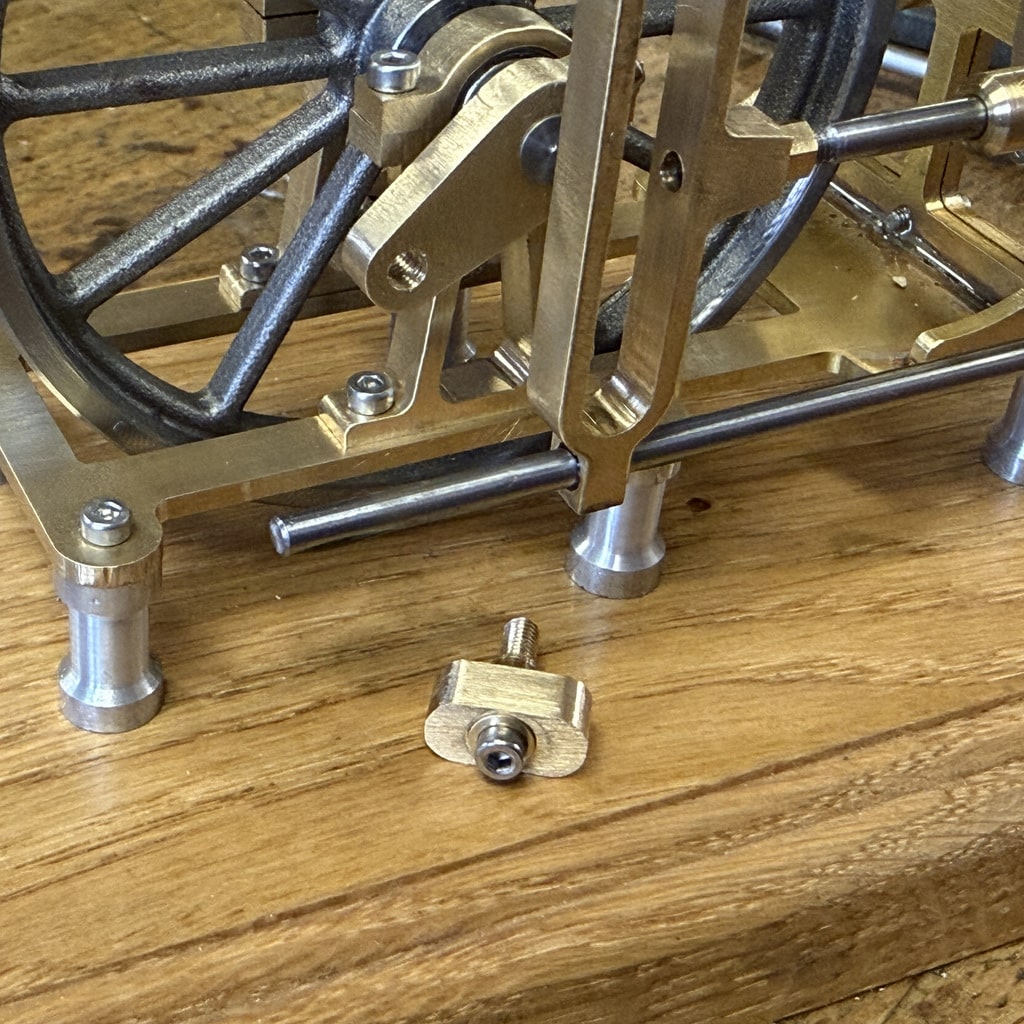

Die beiden Kurbelbolzen sollte man wie oben zu sehen vor montieren. Ich empfehle die Schraube und die Mutter mit ein wenig Schraubenkleber zu fixieren. So kann man sehr schnell den Kurbelbolzen demontieren und sehr einfach am Arbeitskolben oder Verdränger Kolben Tests durchführen.

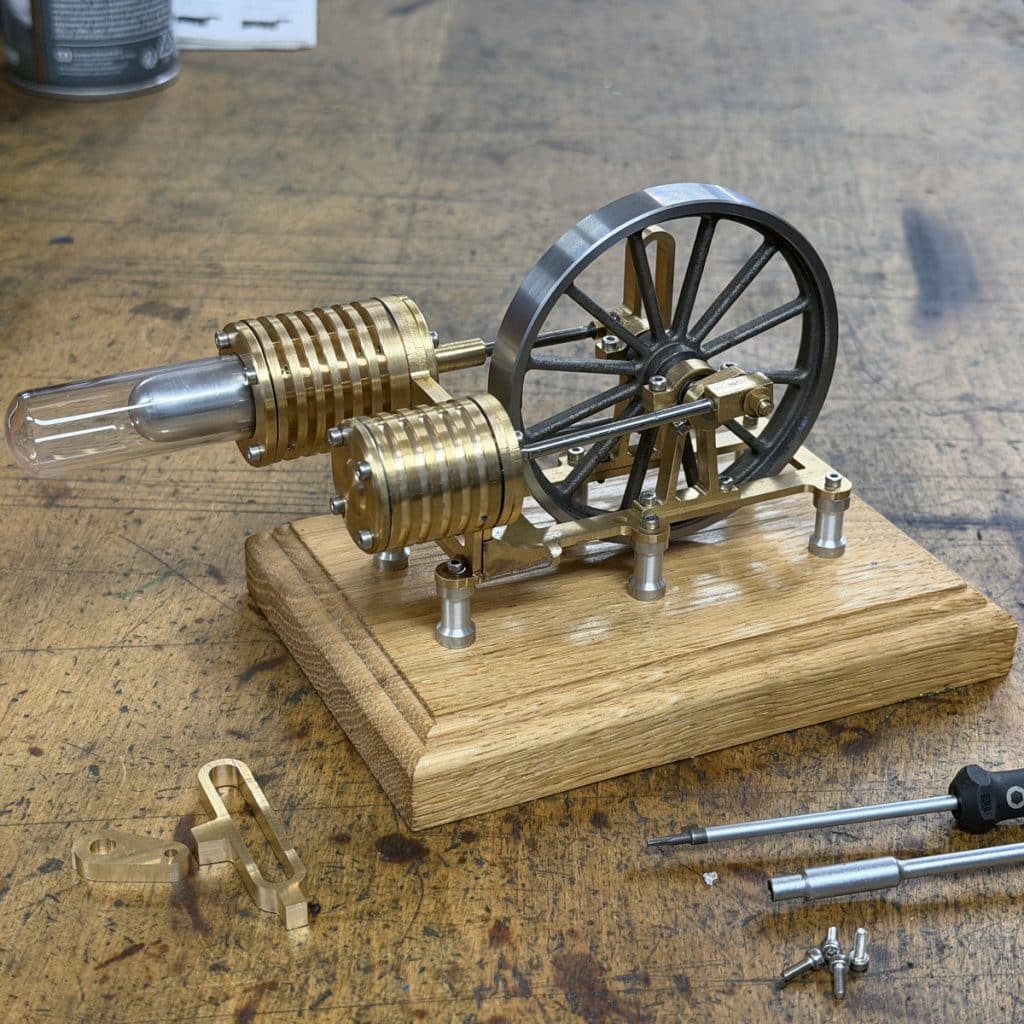

Der fertig montierte Stirling Motor.

Hier geht es zum Bengs Modellbau Shop: Bausatz Stirlingmotor “Laura 2“

- Baubeschreibung für den Stirlingmotor „Laura 2“ - 18. Dezember 2025

- Entwicklung Stirlingmotor ähnlich Lehmann - 11. Januar 2024

- Baubeschreibung Funkenfänger Schweiß Bausatz - 18. Oktober 2023