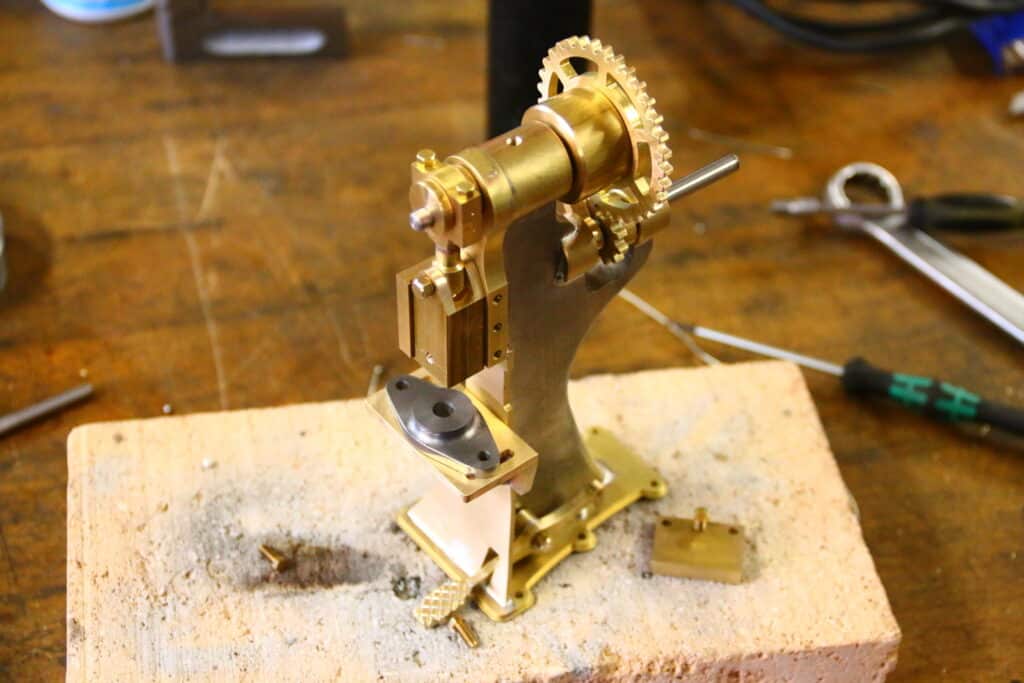

Baubericht Exzenterpresse Nils

Hier finden Sie den Baubericht zur Exzenterpresse Nils. Wie immer mit vielen Bildern und Tips. Der Materialbausatz für das Antriebsmodell wird wie alle unsere Modelle mit allen benötigten Frästeilen, Schrauben und Rundmaterial für die Drehteile geliefert.

Entwicklung Materialbausatz 4 Zylinder Verbrennungsmotor

Auf diesen Seiten können Sie verfolgen wie unser neuer Materialbausatz entwickeln. Aufgrund der großen Beliebtheit unserer Verbrennungsmotoren möchten wir nun zum ersten Mal einen mehrzylindrigen Verbrennungsmotor konstruieren. Als Vorbild dient in diesem Fall ein Vierzylinder Holt Motor wie er Anfang des 20. Jahrhunderts Als Stationärmotor aber auch als Antriebsmotor für Ackerschlepper und Planierraupen verwendet wurde.

Baubericht Hafenkran Herkules

Auf dieser Seite möchten wir Ihnen noch einmal mit Bild und Text den genauen Bau und die Montage des Hafenkrans Herkules zeigen. Wir haben von möglichst vielen Bauschritten Fotos gemacht um eventuell auftauchende Fragen zu beantworten. Hier finden Sie den Kran in unserem Online Shop Materialbausatz Hafenkran Herkules Die Seitenwangen sind bereits fertig ausgefräst. Eine […]

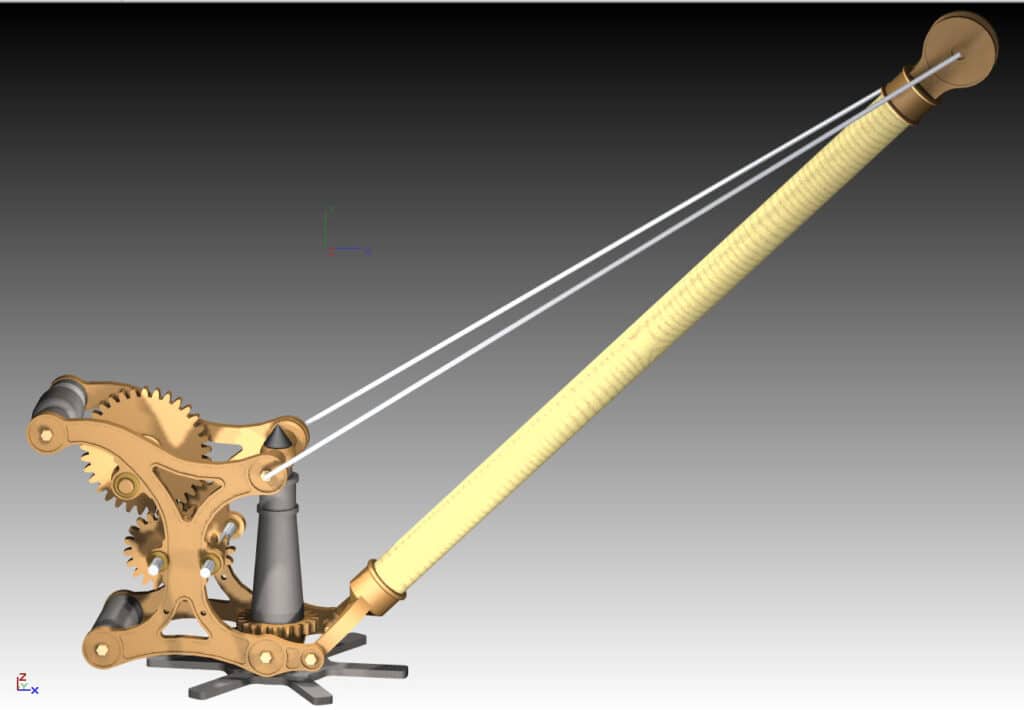

Entwicklung Materialbausatz Hafenkran

Auf dieser Seite können Sie die Entwicklung unseres neuen Material Bausatzes Hafenkran verfolgen. Dieses Mal sind wir dabei ein, für uns etwas ungewöhnliches Modell zu entwickeln. Dieses Mal wird es keine Dampfmaschine oder Verbrennungsmotor. Eher zufällig bin ich auf ein schönes Foto eines alten Hafenkrans gestoßen der in Driffield East Yorkshire England steht. Glücklicherweise ließen […]

Baubericht Dampfmaschine Tobias

Auf dieser Seite finden Sie einen Baubericht für die Dampfmaschine Tobias der uns freundlicherweise von einem Kunden zur Verfügung gestellt wurde. Hier gehts zum Bausatz für die Dampfmaschine Tobias Bauzeit Dampfmaschine Tobias: März 2016 bis Juni 2020 29 Werkstatttage mit 6-8 Std. 150 Bauteile plus 163 Fixierungs- und Dichtmaterial Teil (Schrauben etc.) Daher besteht die […]

Baubericht Halbbalancier Dampfmaschine Grasshopper

Auf dieser Seite möchten wir Ihnen noch einmal mit Bild und Text den genauen Bau und die Montage der Halbbalancier Dampfmaschine Grasshopper zeigen. Wir haben von möglichst vielen Bauschritten Fotos gemacht um eventuell auftauchende Fragen zu beantworten.

Baubericht Generator Antriebsmodell

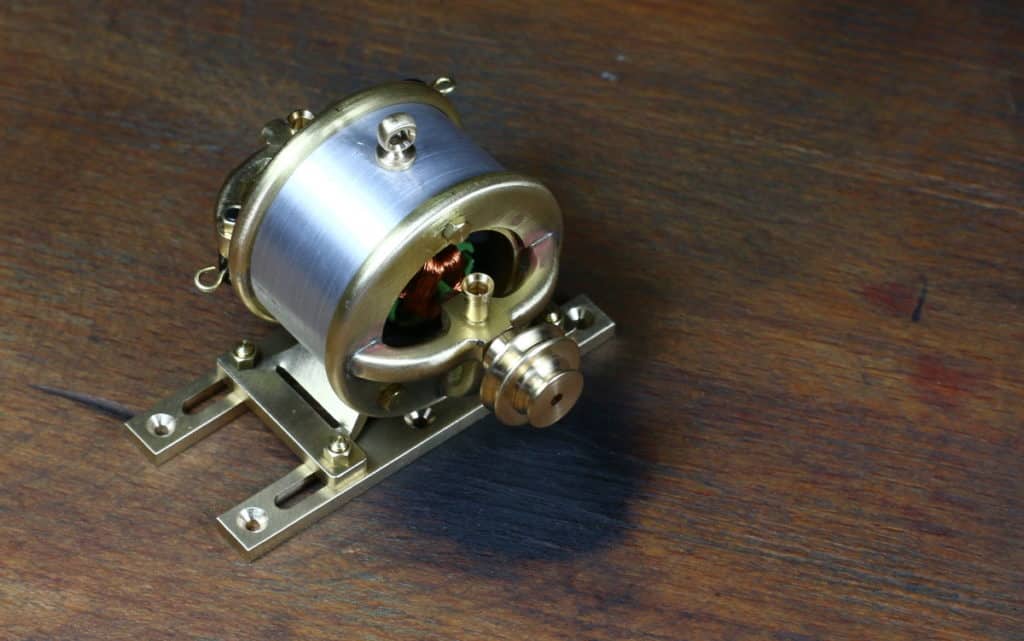

Auf dieser Seite möchten wir Ihnen noch einmal mit Bild und Text den genauen Bau und die Montage unseres Generator Antriebsmodells zeigen. Wir haben von möglichst vielen Bauschritten Fotos gemacht um eventuell auftauchende Fragen zu beantworten. Der Generator Antriebsmodell kann für viele Zwecke verwendet werden Sie können ihn mit einer Dampfmaschine, Stirlingmotor, Flammenfresser oder auch mit einem Verbrennungsmotor antreiben. Der Generator ist sehr leichtgängig und eignet sich deshalb auch für kleinere Flammenfresser.

Prototyp Generator Antriebsmodell

Alle reden über Elektroantriebe! Wir jetzt auch! In einigen Wochen werden Sie bei uns einen Materialbausatz bekommen aus den Sie sich selber einen Generator bauen können. Der Generator kann über einen Riemen von einem Flammenfresser, Stirlingmotor, Dampfmaschine oder einem Verbrennungsmotor angetrieben werden. Wenn gewünscht können Sie dieses Modell auch als historischen Elektromotor einsetzen. Der Materialbausatz […]

Baubericht Verbrennungsmotor „Der kleine Karl“

Auf dieser Seite in unserem Bengs Modellbaumagazin einen ausführlichen Baubericht für die liegenden Verbrennungsmotor „Der kleine Karl“ mit Hit & Miss Steuerung. Wir haben versucht auf alle Besonderheiten beim Bau der Maschine sowohl im Bild als auch im Text einzugehen. Bei dem Bausatz für den Verbrennungsmotor „Der kleine Karl“ ist wie bei allen unseren Materialbausätzen […]

Baubericht stehende Dampfmaschine Leni mit Umsteuerung

Auf dieser Seite in unserem Bengs Modellbaumagazin einen ausführlichen Baubericht für die stehende Dampfmaschine Leni mit Umsteuerung. Wir haben versucht auf alle Besonderheiten beim Bau der Maschine sowohl im Bild als auch im Text einzugehen. Bei dem Bausatz für die Dampfmaschine ist wie bei allen unseren Materialbausätzen das Material für die Drehteile als Abschnitt im […]